Tóm tắt

“Hướng dẫn thiết lập và áp dụng bộ chỉ số hiệu quả an toàn công nghệ cho các hoạt động lọc hóa dầu và chế biến khí” do Trung tâm Nghiên cứu và Phát triển An toàn và Môi trường Dầu khí (CPSE) - Viện Dầu khí Việt Nam xây dựng cung cấp các chỉ dẫn chi tiết trong việc thiết lập và áp dụng các chỉ số hiệu quả an toàn công nghệ. Các chỉ dẫn giúp xác định và phân loại hai nhóm chỉ số an toàn công nghệ ghi nhận (lagging) và dự báo (leading) thành 4 bậc. Đây là tài liệu quan trọng hỗ trợ cho công tác quản lý an toàn công nghệ tại các đơn vị, đồng thời là cơ sở để Tập đoàn Dầu khí Việt Nam kiểm tra đánh giá hiệu quả quản lý an toàn công nghệ của các đơn vị, hướng tới mục tiêu cải tiến hiệu quả quản lý an toàn.

Từ khóa: Quản lý an toàn công nghệ, lọc hóa dầu và chế biến khí, chỉ số hiệu quả.

1. Giới thiệu

Do hạn chế của phương thức phân tích dựa vào dữ liệu thống kê tai nạn sự cố, việc đánh giá hiệu quả an toàn cho hoạt động dầu khí chủ yếu tập trung vào các sự cố đã xảy ra (vấn đề an toàn cá nhân) mà không chú trọng nhận iện các mối nguy an toàn công nghệ tiềm ẩn. Các sự cố an toàn công nghệ (Process safety event - PSE) bắt nguồn từ việc rò rỉ không theo kế hoạch hoặc không kiểm soát của lưu chất trong quá trình lưu giữ, xử lý (Loss of primary containment - LOPC) mặc dù hiếm khi xảy ra nhưng có thể gây thiệt hại nghiêm trọng về con người, tài sản, môi trường và uy tín của doanh nghiệp.

Các sự cố lớn đa phần là kết quả tổng hợp của nhiều lỗ hổng trong hệ thống các lớp bảo vệ và việc hư hỏng của mỗi lớp bảo vệ này cũng có thể gây ra các sự cố có mức độ hậu quả thấp hơn. Do vậy, có thể xây dựng các chỉ số theo hướng này để thu thập bộ dữ liệu có tần suất và giá trị thống kê cao hơn. Dữ liệu này gồm các thông tin thể hiện yếu điểm của các lớp bảo vệ như dữ liệu quan sát về điều kiện không an toàn, dữ liệu cận nguy (near miss) hay việc kích hoạt hệ thống an toàn. Dữ liệu này cũng có thể gồm các chỉ số chủ động phản ánh nỗ lực của đơn vị trong việc duy trì hoặc tăng cường hiệu quả của các lớp bảo vệ thông qua việc áp dụng các hệ thống quản lý an toàn, sức khỏe và môi trường.

Để khắc phục các hạn chế của việc phân tích dữ liệu thống kê tai nạn sự cố một cách bị động cũng như từng bước chuẩn hóa thông tin về hiệu quả quản lý an toàn, cần xây dựng hướng dẫn thiết lập và áp dụng các chỉ số hiệu quả an toàn công nghệ. Xuất phát từ phân tích trên, đề tài “Xây dựng hướng dẫn thiết lập và áp dụng bộ chỉ số hiệu quả an toàn công nghệ nhằm tăng cường hiệu quả quản lý an toàn cho hoạt động lọc hóa dầu và chế biến khí của Tập đoàn Dầu khí Việt Nam” đã được thực hiện nhằm ng cường hiệu quả quản lý an toàn cho hoạt động lọc hóa dầu và chế biến khí của Tập đoàn.

Bộ chỉ số hiệu quả an toàn công nghệ cho hoạt động lọc hóa dầu và chế biến khí gồm các chỉ số biến đổi căn cứ theo tính chất hoạt động đặc thù của đơn vị và có thể điều chỉnh theo kết quả đánh giá định kỳ hiệu quả quản lý an toàn thực tế; giúp các đơn vị cải tiến và thực hiện các hành động phù hợp nhằm giảm thiểu nguy cơ xảy ra sự cố.

Nhóm tác giả đã thu thập, tổng kết các dữ liệu tai nạn sự cố, các kết quả nhận diện mối nguy, đánh giá rủi ro cho hoạt động lọc hóa dầu và chế biến khí; thu thập, tổng kết thông tin hệ thống quản lý an toàn công nghệ, quy trình bảo đảm an toàn trong vận hành hệ thống công nghệ... trong hoạt động lọc hóa dầu và chế biến khí; phân tích và tổng hợp các tài liệu/dữ liệu thu thập. Trên cơ sở đó, nhóm tác giả đã xây dựng hướng dẫn thiết lập và áp dụng bộ chỉ số hiệu quả an toàn công nghệ bao gồm các nội dung: xác định phạm vi đánh giá; xác định hệ thống bảo vệ tương ứng với các thành phần trong hệ thống quản lý an toàn công nghệ; xác định các thành phần thiết yếu của hệ thống bảo vệ; kiểm tra bộ chỉ số và xây dựng quy trình áp dụng bộ chỉ số trong việc quản lý an toàn.

2. Xây dựng hướng dẫn thiết lập bộ chỉ số an toàn công nghệ

2.1. Tổng hợp các nguồn dữ liệu làm cơ sở cho quá trình xây dựng hướng dẫn thiết lập bộ chỉ số an toàn công nghệ

Sau khi nghiên cứu các hướng dẫn, quy định liên uan đến công tác quản lý an toàn công nghệ trên thế giới, nhóm tác giả đề xuất kết hợp đồng thời 2 tài liệu API P 754 [1], HSG 254 [2] làm nguồn tham khảo chính cho quá trình biên soạn hướng dẫn và các tài liệu còn lại làm guồn thông tin tham khảo bổ sung cho các nội dung kỹ thuật chuyên sâu. Triển khai chi tiết việc xây dựng hướng dẫn, tài liệu HSG 254 sẽ được sử dụng tham khảo trong việc biên soạn các quy trình thiết lập bộ chỉ số an toàn công nghệ, tài liệu API RP 754 sẽ được sử dụng làm nguồn thông tin tham khảo cho việc soạn thảo nội dung áp dụng các chỉ số an toàn công nghệ theo phương thức phân chia 4 bậc. Ngoài ra, trong quá trình biên soạn, nhóm tác giả luôn đối chiếu với các tài liệu, hướng dẫn, quy định pháp luật liên quan nhằm đảm bảo thông tin về các nội dung kỹ thuật chuyên sâu cũng như các vấn đề pháp lý.

Kết quả phân tích và đánh giá dữ liệu tai nạn sự cố, đánh giá công tác quản lý an toàn công nghệ tại các đơn vị hoạt động trong lĩnh vực lọc hóa dầu và chế biến khí ghi nhận các mối nguy chính ảnh hưởng đến vấn đề an toàn công nghệ, gồm 2 nhóm chính:

- Rò rỉ lưu chất có khả năng dẫn đến sự cố cháy nổ (methane, ethane, propane, propylene, butane, khí thiên nhiên, khí dầu mỏ hóa lỏng, hydro, dầu thô và các phân đoạn chưng cất khác...) từ các khu vực công nghệ chính: cụm chưng cất phân đoạn, cụm xử lý hydro, đồng phân hóa, cracking xúc tác, cụm thu hồi propylene, xưởng sản xuất ammonia, cụm tách khí, nén khí, bồn chứa condensate…

- Rò rỉ lưu chất độc có khả năng gây thương tật hoặc tử vong (ammonia, hydrogen sulfide, chlorine, sulphur dioxide, sulphuric acid, hydrochloric acid, sodium hydroxide, CO, benzene...) từ các khu vực công nghệ chính: cụm thu hồi lưu huỳnh, cụm tái sinh amine, cụm rung hòa kiềm, xưởng ammonia và khu vực xưởng urea, hệ thống bồn chứa ammonia lỏng, các cụm cung cấp hóa chất bổ sung...

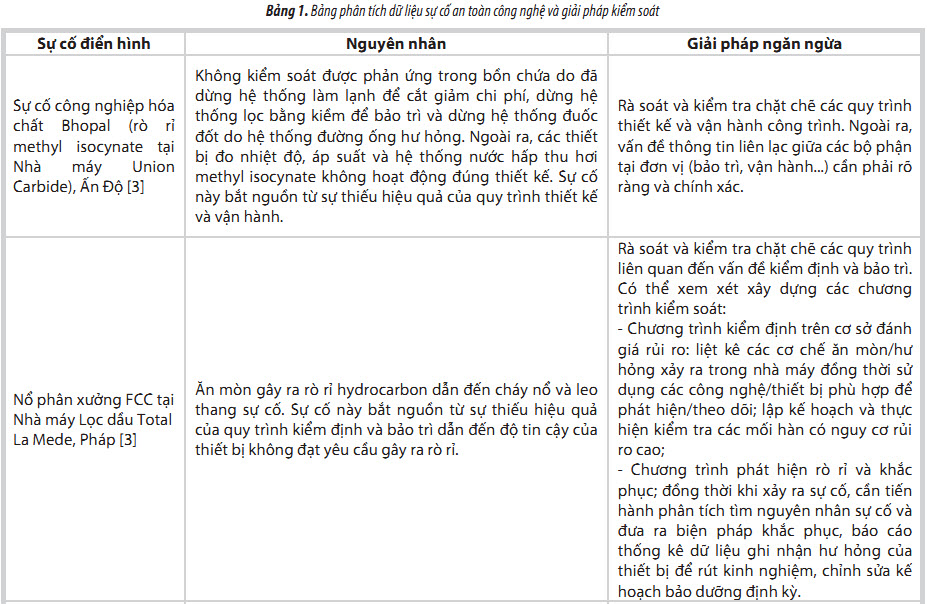

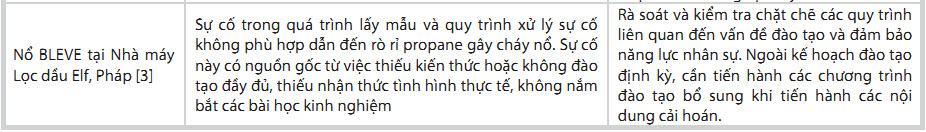

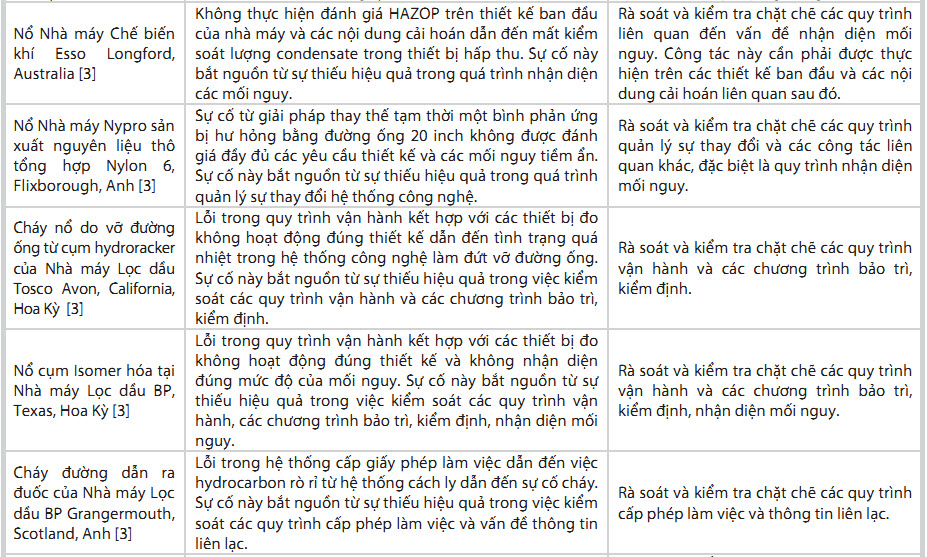

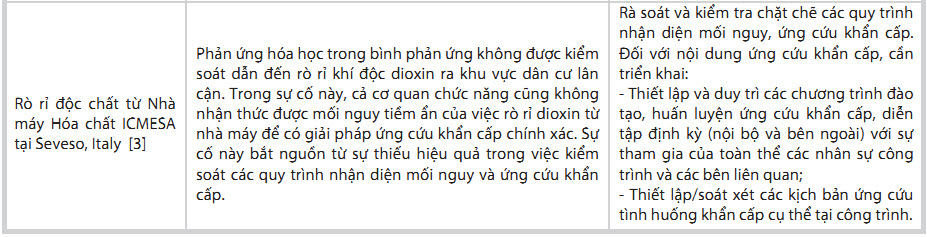

Bảng 1 phân tích dữ liệu các sự cố an toàn công nghệ điển hình, nguyên nhân và giải pháp ngăn ngừa các mối nguy chính.

Các quy trình, hướng dẫn mà các đơn vị đang áp dụng chủ yếu nằm trong Hệ thống quản lý an toàn công nghệ (PSM). Do đó, khi tiến hành triển khai thiết lập và áp dụng bộ chỉ số hiệu quả an toàn công nghệ, các đơn vị sẽ có điều kiện thuận lợi trong việc tiếp tục phát triển dựa trên hệ thống hiện hữu. Ngoài ra, đối với các đơn vị mới, do hệ thống an toàn công nghệ đang trong quá trình xây dựng ban đầu nên sẽ cần đầu tư nghiên cứu bổ sung hoàn thiện song song với việc triển khai xây dựng và áp dụng bộ chỉ số quản lý an toàn công nghệ.

Để bảo đảm khả năng triển khai thiết lập và áp dụng bộ chỉ số hiệu quả an toàn công nghệ tại các đơn vị, nhóm tác giả đã đề xuất các nội dung liên quan gồm: các quy trình thiết lập các chỉ số, phương thức phân chia theo bậc và áp dụng các chỉ số hiệu quả an toàn công nghệ đã xác lập cũng như các thành phần thiết yếu của hệ thống PSM ứng với lĩnh vực lọc hóa dầu và chế biến khí. Đối với vấn đề thất thoát lưu chất, nhóm tác giả đã rà soát và cung cấp các chỉ dẫn tham khảo bổ sung dựa trên thông tin cập nhật của các đơn vị.

2.2. Kết quả xây dựng hướng dẫn thiết lập và áp dụng bộ chỉ số hiệu quả an toàn công nghệ

2.2.1. Thiết lập bộ chỉ số hiệu quả an toàn công nghệ cho hoạt động lọc dầu và chế biến khí

- Bước 1: Xác lập cơ cấu tổ chức để thiết lập và áp dụng bộ chỉ số

Thành lập nhóm nhân sự xây dựng và áp dụng bộ chỉ số, bổ nhiệm trưởng nhóm, xác định trách nhiệm của lãnh đạo đơn vị trong việc quản lý và thực thi hệ thống quản lý an toàn công nghệ.

- Bước 2: Xác định phạm vi hệ thống đánh giá

Lựa chọn cấp độ áp dụng bộ chỉ số, xác định phạm vi của hệ thống đo lường, kịch bản xảy ra sự cố và nguyên nhân.

- Bước 3: Xác định hệ thống bảo vệ hiện hữu và thiết lập chỉ số ghi nhận (lagging)

Xác định hệ thống bảo vệ tương ứng cho các tình huống sự cố và mức độ quan trọng của các hệ thống bảo vệ này. Mô tả kết quả đầu ra, đặc biệt đối với các hệ thống bảo vệ đã sử dụng trong thời gian dài. Thiết lập chỉ số ghi nhận (lagging), theo dõi và xử lý sai lệch, phương thức xử lý trong trường hợp kết quả không đạt yêu cầu để giúp các đơn vị có thể áp dụng vào thực tiễn.

- Bước 4: Xác định yếu tố thiết yếu của hệ thống bảo vệ và thiết lập chỉ số dự báo (leading)

Xác định các thành phần quan trọng của hệ thống bảo vệ, thiết lập chỉ số dự báo (leading) để đánh giá khả năng hoạt động của các hệ thống bảo vệ. Thiết lập ngưỡng giới hạn cho các chỉ số dự báo và phương thức xác lập, áp dụng ngưỡng giới hạn. Theo dõi sai lệch so với ngưỡng giới hạn nhằm xác định việc xuống cấp (nếu có) của hệ thống quản lý an toàn công nghệ.

- Bước 5: Thu thập dữ liệu và báo cáo

- Bước 6: Soát xét hệ thống, phạm vi chỉ số, ngưỡng giới hạn

Soát xét hiệu quả của hệ thống quản lý an toàn công nghệ. Soát xét phạm vi của bộ chỉ số. Soát xét lại các ngưỡng giới hạn nhằm hạn chế đến mức tối thiểu khả năng thiết lập ngưỡng giới hạn không phù hợp dẫn đến thông tin không phản ánh đầy đủ hoạt động của đơn vị.Nguyên tắc xác lập ngưỡng giới hạn phù hợp với mức độ năng lực quản lý thực tế của các đơn vị cũng được nhóm tác giả đề cập. Về nguyên tắc, đơn vị có thể lựa chọn các ngưỡng giới hạn nói trên làm mục tiêu đánh giá cho các chỉ số quan trọng. Đối với các đơn vị đang triển khai hoặc có kế hoạch triển khai các mục tiêu cụ thể cho các chỉ số, việc xác lập các mục tiêu nên bắt đầu ở mức độ trung bình. Sau đó, căn cứ theo kết quả đánh giá định kỳ của từng mục tiêu cụ thể, đơn vị có thể tăng dần mức độ yêu cầu cho các chỉ số tương ứng.

2.2.2. Áp dụng bộ chỉ số hiệu quả an toàn công nghệ và phương thức phân chia 4 bậc

Nhóm chỉ số ghi nhận và chỉ số dự báo được phân chia thành 4 bậc để triển khai áp dụng.

- Chỉ số hiệu quả bậc 1: Sự cố an toàn công nghệ bậc 1 (T-1 PSE)

- Chỉ số hiệu quả bậc 2: Sự cố an toàn công nghệ bậc 2 (T-2 PSE)

- Chỉ số hiệu quả bậc 3: Thách thức đối với hệ thống an toàn

- Chỉ số hiệu quả bậc 4: Nguyên lý vận hành và hệ thống quản lý

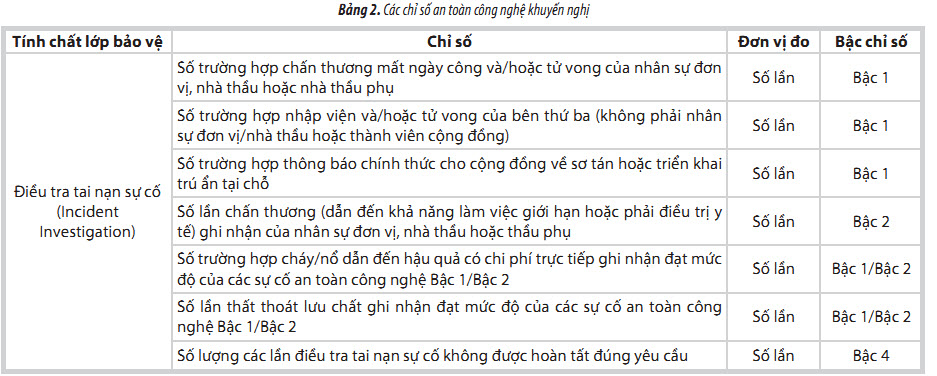

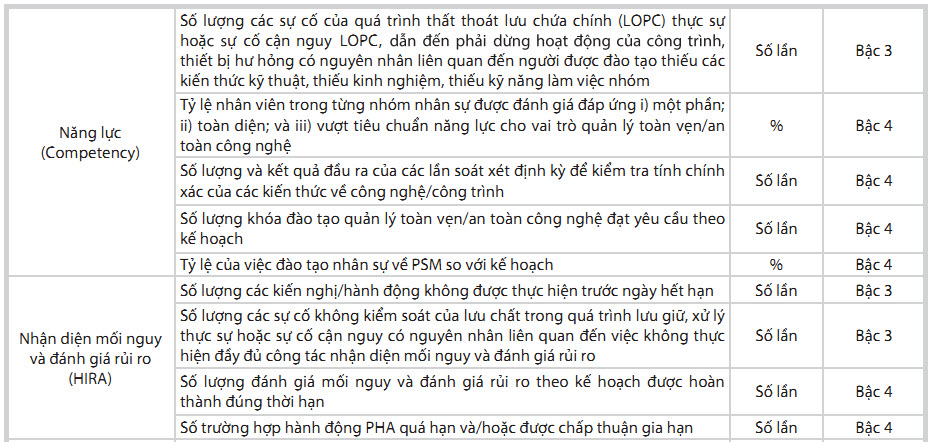

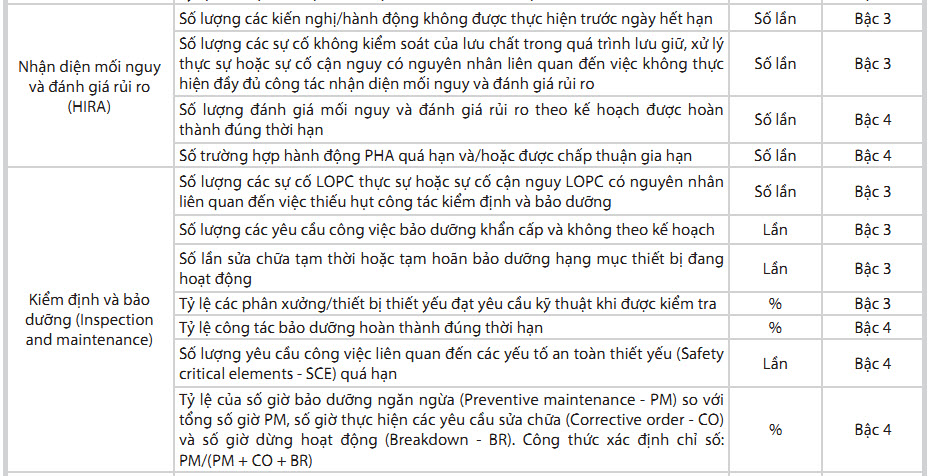

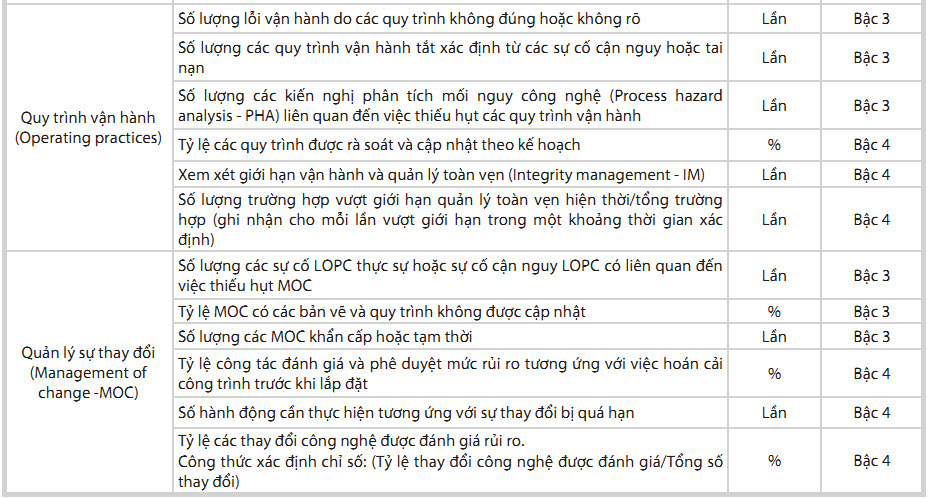

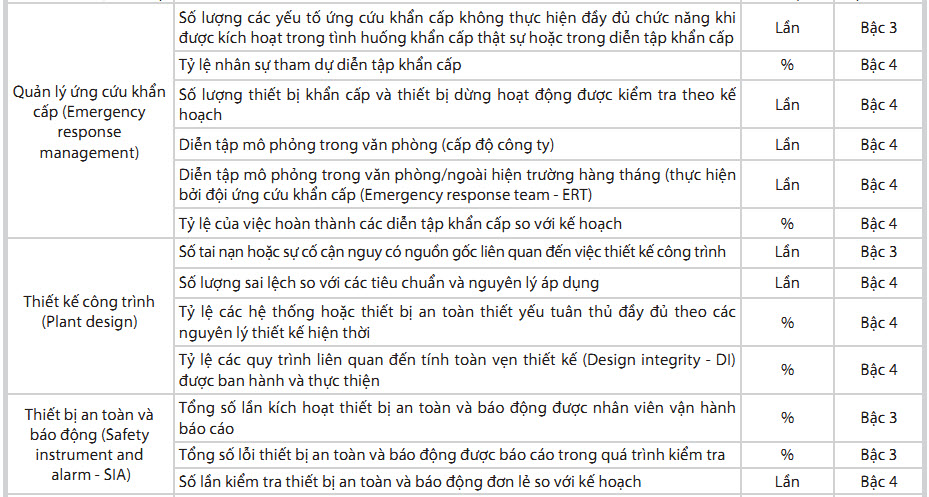

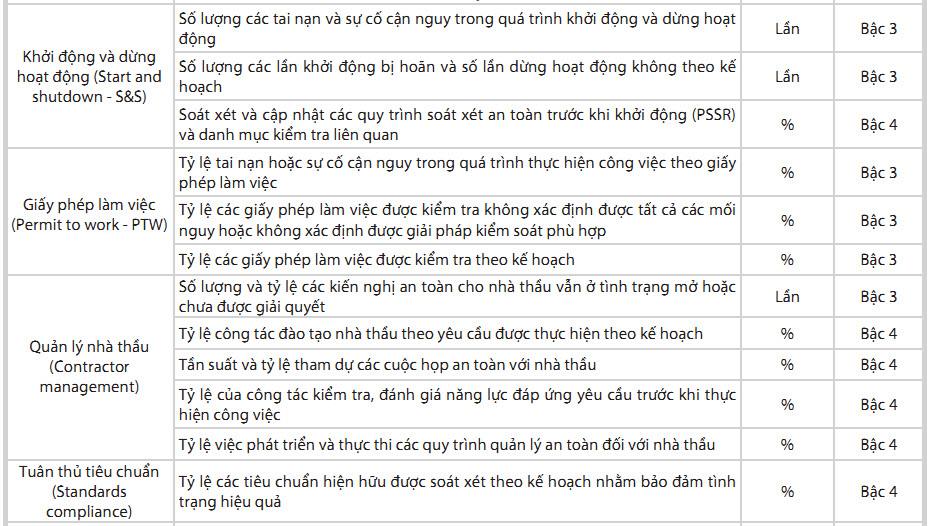

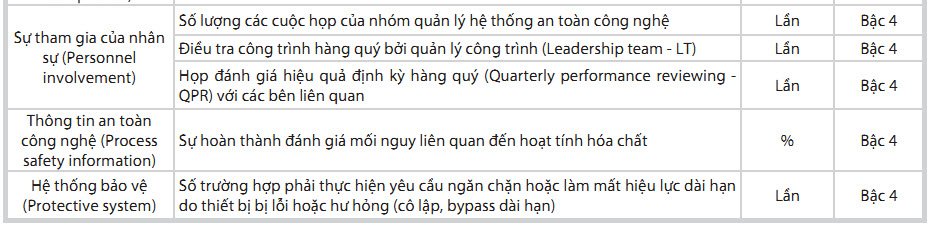

Bộ chỉ số hiệu quả an toàn công nghệ khuyến nghị cho hoạt động lọc hóa dầu và chế biến khí được trình bày trong Bảng 2. Trên cơ sở kết quả phân tích đánh giá các lớp bảo vệ tương ứng với hệ thống quản lý an toàn công nghệ, 2 nhóm chỉ số hiệu quả an toàn công nghệ tiếp tục được đánh giá phân loại theo phương thức phân chia 4 bậc. Ngoài các chỉ dẫn phân chia theo bậc, các chỉ số an toàn công nghệ phân loại theo tính chất các lớp bảo vệ phổ biến cũng được trình bày để các đơn vị có thể xem xét áp dụng hoặc tham khảo.

Ngoài bộ chỉ số khuyến nghị trình bày trên, các biểu mẫu, chỉ dẫn hỗ trợ bao gồm:

- Biểu mẫu thu thập và báo cáo thông tin chỉ số an toàn công nghệ Bậc 1 và Bậc 2 giúp các đơn vị áp dụng thống nhất. Trong đó, các nội dung cần chú trọng gồm: thông tin công trình, thông tin về sự cố an toàn công nghệ Bậc 1 và Bậc 2 theo 3 nhóm hậu quả tác động.

- Các chỉ số hiệu quả an toàn công nghệ được diễn giải chi tiết bằng các ví dụ minh họa, giúp các đơn vị hiểu rõ các chỉ số để thu thập thông tin chính xác. Các nội dung diễn giải được phân chia thành 3 nhóm tác động đến con người, tài sản, vật chất.

- Phân tích đánh giá các lớp bảo vệ tương ứng với một số thành phần của hệ thống quản lý an toàn công nghệ nhằm lựa chọn các chỉ số lagging và leading phù hợp. Đây là nguồn thông tin đầu vào để đơn vị xem xét áp dụng theo phương thức phân chia 4 bậc.

3. Kết luận

Hướng dẫn thiết lập và áp dụng bộ chỉ số hiệu quả an toàn công nghệ và bộ chỉ số tương ứng đã được xây dựng để cung cấp các giải pháp nhằm tăng cường hiệu quả quản lý an toàn cho hoạt động lọc hóa dầu và chế biến khí của Tập đoàn Dầu khí Việt Nam. Hướng dẫn cung cấp các chỉ dẫn chung cho các đơn vị về việc thiết lập và áp dụng bộ chỉ số hiệu quả an toàn công nghệ; thống nhất cách thức xác định và đơn vị tính các chỉ số Bậc 1 và Bậc 2. Thông qua việc nghiên cứu, đối chiếu với các quy định, hướng dẫn của các tổ chức quốc tế về an toàn nói chung và an toàn công nghệ nói riêng cũng như thông qua kết quả khảo sát thực tế tại các đơn vị, nhóm tác giả đã xác định các bước hiết lập bộ chỉ số an toàn công nghệ cho hoạt động lọc hóa dầu và chế biến khí của Tập đoàn; áp dụng chỉ số an toàn công nghệ và cách thức phân chia 4 bậc.

Hướng dẫn cũng bổ sung 4 phụ lục chi tiết nhằm hỗ trợ các đơn vị trong việc áp dụng hướng dẫn vào thực tiễn, gồm: Bộ chỉ số hiệu quả an toàn công nghệ khuyến nghị cho hoạt động lọc hóa dầu và chế biến khí; Biểu mẫu thu thập và báo cáo thông tin về chỉ số an toàn công nghệ Bậc 1 và Bậc 2; Diễn giải chi tiết các chỉ số hiệu quả an toàn công nghệ; Phân tích các lớp bảo vệ tương ứng với một số thành phần của hệ thống quản lý an toàn công nghệ.

Hướng dẫn này sẽ cung cấp các giải pháp hỗ trợ các đơn vị xây dựng và cải tiến hệ thống quản lý an toàn công nghệ, đồng thời là cơ sở để Tập đoàn Dầu khí Việt Nam thực hiện công tác kiểm tra đánh giá công tác quản lý an toàn công nghệ, hướng tới mục tiêu không ngừng nâng cao năng lực và trình độ quản lý an toàn của Ngành Dầu khí Việt Nam.

Trên cơ sở đó, nhóm tác giả kiến nghị Tập đoàn Dầu khí Việt Nam yêu cầu các đơn vị đẩy nhanh tiến độ áp dụng Hướng dẫn này và từng bước xác lập mục tiêu cho các cho chỉ số Bậc 1, Bậc 2; sau đó triển khai cho các chỉ số Bậc 3 và Bậc 4 trước khi mở rộng nghiên cứu áp dụng cho lĩnh vực thăm dò, khai thác và vận chuyển dầu khí. Việc cập nhật hướng dẫn cần được thực hiện tối thiểu 5 năm một lần hoặc ngay khi có sự thay đổi lớn của các tài liệu liên quan.

Tài liệu tham khảo

1. API. ANSI/API recommended practice 754: Process safety performance indicators for the refining and petrochemical industries (1st edition). 2010.

2. Health and Safety Executive. Developing process safety indicators - A step-by-step guide for chemical and major hazard industries. 2006.

3. John Atherton, Frederic Gil. Incidents that define process safety. Wiley. 2008.

4. Center for Chemical Process Safety (CCPS). Guidelines for preventing human error in process safety. Wiley - American Institute of Chemical Engineers (AIChE). 2004.

5. CCPS. Guidelines for the management of change for process safety. John Wiley & Sons. 2008.

6. CCPS. Guidelines for evaluating process plant buildings for external explosions and fires. John Wiley & Sons. 2010.

7. CCPS. Guidelines for vapor cloud explosion, pressure vessel burst, BLEVE and flash fire hazards. Wiley - American Institute of Chemical Engineers (AIChE). 2010.

8. CCPS. Conduct of operations and operational discipline: For improving process safety in industry. Wiley - American Institute of Chemical Engineers (AIChE). 2011.

9. CCPS. Guidelines for auditing process safety management systems, 2th edition. John Wiley & Sons. 2011.

10. CCPS. Guidelines for engineering design for process safety. Wiley. 2012.

11. CCPS. Recognizing catastrophic incident warning signs in the process industries. Wiley - American Institute of Chemical Engineers (AIChE). 2012.

12. CCPS. Guidelines for managing process safety risks during organizational change. Wiley. 2013.

13. Andrew Hopkins. Failure to learn: The BP Texas city refinery disaster. CCH Australia. 2008.

14. Trevor Kletz. What went wrong? Case histories of process plant disasters and how they could have been avoided (5th edition). Elsevier Inc. 2009.

15. Norman P.Lieberman. Process equipment malfunctions: Techniques to identify and correct plant problems. McGraw-Hill. 2011.

16. Ian Sutton. Offshore safety management implementing a sems program. William Andrew. 2013.

17. American Petroleum Institute (API). ANSI/API Standard 521/ISO 23251: Pressure-relieving and depressuring systems. 2007.

18. API. Guide to reporting process safety events version 2.0. www.api.org.

19. BP. The report of the BP U.S. refineries independent safety review panel. 2007.

20. CCPS. Guidelines for risk based process safety. 2007.

21. CCPS. Guidelines for process safety metrics. 2010.

22. CCPS. Process safety leading and lagging metrics.2011.

23. CCPS. Process safety - leading indicators industry survey. 2013.

24. OECD Environment, Health and Safety Publications. Guidance on safety performance indicators related to chemical accident prevention, preparedness and response (2nd edition). 2008.

25. Health and Safety Executive. Health and safety at work etc. Act 1974. 1974.

26. International Association of Oil & Gas Producers (OGP). Asset integrity - The key to managing major incident risks. 2008.

27. OGP. Process safety - Recommended practice on key performance Indicators. 2011.

28. US Chemical Safety Board. BP Texas city: Final investigation report. 2007.

Enhancing the effectiveness of safety management in refining, petrochemical and gas processing activities of Petrovietnam by establishing and applying process safety performance indicators

Phung Dinh Lieu, Pham Thanh Dat, Hoang Nguyen

Vietnam Petroleum Institute

Email: lieupd.cpse@vpi.pvn.vn

Summary

The “Guideline for establishing and applying process safety performance indicators for refining, petrochemical and gas processing activities” compiled by the Research and Development Centre for Petroleum Safety and Envi- ronment (CPSE) provides detailed instructions for establishing and applying process safety performance indicators. The guideline helps to identify and classify the two groups of process safety indicators (lagging and leading) into 4 tiers and will be an important document in supporting process safety management at relating companies. It will also provide the basis for Petrovietnam to audit the performance of process safety management at its affiliates in order to improve the effectiveness of safety management in general.

Key word: Process safety management, refining, petrochemical and gas processing, performance indicators.