Tóm tắt

Trong bài báo này, nhóm tác giả giới thiệu các kết quả nghiên cứu đo được khi tiến hành cải thiện tính năng mẫu xúc tác 20%w CuZnO/γ-Al2O3 với tỷ lệ mol Cu/Zn = 70/30 sử dụng cho quá trình tổng hợp dimethyl ether (DME), bằng cách thêm các kim loại khác nhau gồm Mn, Cr, Zr và Ce (1 - 6%wt). Hoạt tính của các mẫu xúc tác được đánh giá thông qua quá trình tổng hợp trực tiếp DME một giai đoạn từ khí tổng hợp (H2:CO = 2:1), ở điều kiện áp suất thấp. Kết quả nghiên cứu cho thấy, khi được tăng cường bằng kim loại Zr với tỷ lệ thích hợp, hoạt tính của mẫu xúc tác 20%w CuZnO/γ-Al2O3 được cải thiện đáng kể về độ chuyển hóa CO (tăng từ 47% lên 60%) và độ chọn lọc DME tăng nhẹ từ 66% lên hơn 67%.

Tuy nhiên, việc bổ sung các kim loại Mn, Cr, Ce vào xúc tác nghiên cứu với hàm lượng 1 - 5%wt lại không làm cải thiện tính năng của xúc tác về độ chuyển hóa và độ chọn lọc.

Từ khóa: DME, tổng hợp trực tiếp, khí tổng hợp, xúc tác CuZnO/γ-Al2O3.

1. Giới thiệu

Quá trình sản xuất dimethyl ether (DME) trực tiếp từ khí tổng hợp được quan tâm nghiên cứu trong nhiều năm qua [1 - 2]. DME được sử dụng như một nguyên liệu đầu vào cho ngành công ngiệp hóa chất [3] và đặc biệt là được sử dụng như nhiên liệu thay thế [4]. Trong 2 công nghệ tổng hợp DME hiện nay, công nghệ tổng hợp một giai đoạn từ khí tổng hợp (CO/H2) được rất nhiều nhóm tác giả trên thế giới nghiên cứu, vì đặc tính nhiệt động học và tối ưu kinh tế của quá trình [5]. Xúc tác được sử dụng nhiều nhất cho quá trình tổng hợp DME và methanol từ khí tổng hợp là CuZn/Al2O3. Tuy nhiên,việc nghiên cứu để xác định mẫu xúc tác phù hợp nhất cho quá trình tổng hợp DME một giai đoạn từ khí tổng hợp ở áp suất thấp vẫn được quan tâm. Với đề tài nghiên cứu điều chế loại xúc tác tổng hợp DME một giai đoạn từ khí tổng hợp có thành phần H2:CO = 2:1, ở điều kiện áp suất thấp (100psi), nhóm tác giả đã tiến hành so sánh và xác định được mẫu xúc tác tốt nhất của gần 40 mẫu xúc tác khác nhau, khi tiến hành phản ứng trong thiết bị lớp xúc tác cố định là mẫu xúc tác 20%w CuZnO/γ-Al2O3, nCu/nZn = 70/30, điều kiện tổng hợp DME tối ưu là nhiệt độ 275oC và áp suất 100psi. Nhằm cải thiện hoạt tính xúc tác Cu/Zn/Al2O3, nhóm tác giả đã tiến hành

2. Thực nghiệm

2.1. Hóa chất sử dụng

Các hóa chất sử dụng trong nghiên cứu này được hãng Merck (Đức) cung cấp. Các hóa chất sử dụng gồm Cu(NO3)2•3H2O, Zn(NO3)2•6H2O, Al(NO3)3•9H2O, Na2CO3 và các loại muối của các kim loại phụ trợ tương ứng gồm: Mn(NO3)2.6H2O; Cr(NO3)3.9H2O; ZrOCl2.8H2O; Ce(NO3)4.6H2O phục vụ quá trình tổng hợp xúc tác.

2.2. Chuẩn bị xúc tác

Quy trình chuẩn bị xúc tác được thực hiện theo quy trình đã được kiểm chứng [6]. Trong nghiên cứu này, mẫu xúc tác được tổng hợp bằng phương pháp đồng kết tủa dung dịch của đồng, kẽm và các kim loại xúc tiến, sau đó tiến hành rửa, lọc, làm khô ở nhiệt độ 120oC trong 12 giờ, nung trong 3 giờ ở nhiệt độ 350oC.

2.3. Thử nghiệm hoạt tính xúc tác

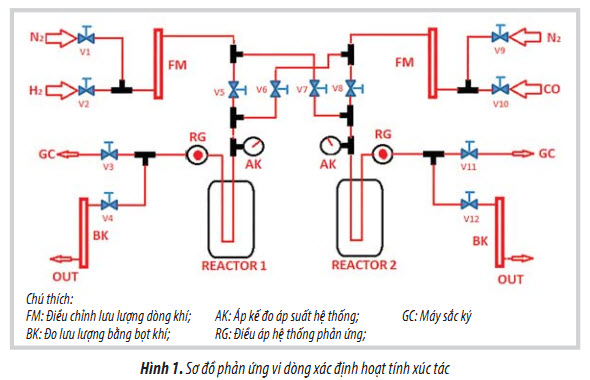

Hoạt tính của tất cả các mẫu xúc tác được xác định thông qua quá trình thực hiện phản ứng tổng hợp một giai đoạn DME từ khí tổng hợp, sử dụng thiết bị phản ứng lớp xúc tác cố định được kết nối trực tiếp với máy phân tích sắc ký sử dụng đồng thời đầu dò ion hóa ngọn lửa (FID) và đầu dò đo độ dẫn nhiệt (TCD) để phát hiện và xác định nồng độ của các chất có trong hệ, gồm N2, CO, CH4, DMME, CH3OH, 2H5OH, acetone, C3H8 và C4H10. Hệ thống sơ đồ thiết bị đo thực nghiệm gồm 2 thiết bị phản ứng, được mô tả như Hình 1. Quá trình thực hiện phản ứng trên sơ đồ phản ứng vi dòng và được phân tích bằng máy sắc ký GC-450 Varian tại Phòng thí nghiệm Hóa dầu - Trường Cao đẳng Nghề Dầu khí.

Trong quá trình chạy thực nghiệm, khối lượng xúc tác sử dụng là 0,5g được nạp vào thiết bị phản ứng, hạt xúc tác có kích thước từ 0,3 - 0,6mm. Trước khi tiến hành phản ứng, thiết bị phản ứng được sục dòng khí N2, sau đó điều áp ở áp suất 100psi. Quá trình khử xúc tác được thực hiện bằng dòng khí H2, nồng độ 5% cùng với khí mang N2, duy trì nhiệt độ khử ở 250oC trong thời gian 12 giờ. Khí tổng hợp sử dụng trong nghiên cứu này là hỗn hợp của khí gồm 10%CO/20%H2/ N2. Để tiến hành đo thực nghiệm, xác định và so sánh hoạt tính của từng mẫu xúc tác đã được tổng hợp với thành phần các kim loại khác nhau, nhóm tác giả duy trì điều kiện đo thực nghiệm quá trình tổng hợp DME ở nhiệt độ 275oC và áp suất 100psi.

2.4. Xác định định tính và định lượng sản phẩm ra khỏi thiết bị phản ứng

Máy sắc ký cho các kết quả phân tích thành phần của khí sản phẩm thông qua sắc ký đồ. Sắc ký đồ cho biết diện tích peak của từng sản phẩm và thời gian lưu của chúng. Do đó, độ chuyển hóa, độ chọn lọc, hiệu suất phản ứng và vận tốc phản ứng được xác định một cách dễ dàng thông qua diện tích của các peak thu được của các chất trên sắc ký đồ.

Các thông số đánh giá được xác định nhưsau:

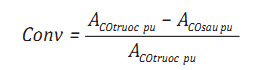

Độ chuyển hóa:

Trong đó:

- Conv: Độ chuyển hóa;

- ACO truoc pu: Diện tích peak CO trước phản ứng;

- ACO sau pu: Diện tích peak CO sau phản ứng.

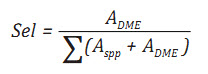

Độ chọn lọc:

Trong đó:

- Sel: Độ chọn lọc;

- ADME: Diện tích peak Dimethyl ether (DME);

- Aspp: Diện tích peak của sản phẩm phụ.

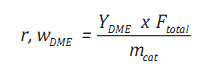

Vận tốc phản ứng:

Trong đó:

- r, wDME: Vận tốc phản ứng (mol/g × s);

- YDME: Số mol DME tính:

- Ftotal: Tổng lưu lượng nguyên liệu (mol/s).

- Ftotal = 100 × 10-6 (mol/s)

- mcat: Khối lượng xúc tác sử dụng, mcat = 0,5g.

3. Kết quả và thảo luận

Đặc tính của xúc tác sử dụng trong nghiên cứu này được đánh giá thông qua các kết quả chụp nhiễu xạ tia X, phương pháp XRD (X-ray diffraction detector), xác định diện tích bề mặt hấp phụ BET (Brunauer, Emmett và Teller), chụp ảnh hiển vi điện tử quét SEM (Scanning electron microscopy). Các kết quả đánh giá đặc tính xúc tác được xác định tại Viện Kỹ thuật Hóa học, trường Đại học Bách Khoa Hà Nội, đơn vị thực hiện phân tích một cách độc lập dựa trên mã code của từng mẫu xúc tác.

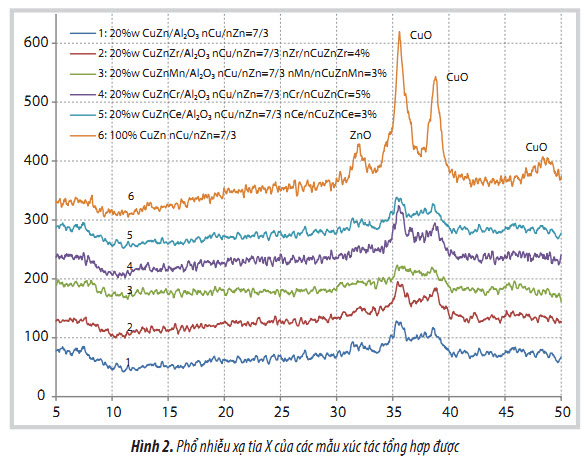

3.1. Kết quả phân tích XRD

Từ Hình 2, có thể nhận thấy một số đỉnh nhiễu xạ xuất hiện ở 2θ 32,4°, 35,4°, 38,7° cho thấy sự hiện diện của pha CuO, trong khi đỉnh nhiễu xạ của pha tinh thể ZnO ở 2θ = 31,8°, 34,5°, 36,3° trong đó có một phần chồng lấn lên nhau. Với sự gia tăng thành phần của các kim loại xúc tiến, các đỉnh nhiễu xạ của ZnO giảm đi đáng kể, cho thấy các tinh thể CuO được phân tán tốt. Không có đỉnh nhiễu xạ của pha kim loại xúc tiến nào có thể được phát hiện, cho thấy các tinh thể của các kim loại xúc tiến này mịn và có độ phân tán cao, kết quả này đồng nhất với kết quả công bố gần đây của Huang và cộng sự khi tiến hành tổng hợp xúc tác cùng nhóm thành phần [7].

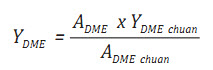

3.2. Kết quả đo diện tích bề mặt BET

Từ kết quả đo diện tích hấp phụ đơn lớp BET của các mẫu xúc tác (Bảng 1), có thể kết luận, khi chế tạo các mẫu xúc tác khác nhau bằng việc đưa oxide của Cu và Zn lên trên chất mang γ-Al2O3 và mẫu có bổ sung thêm các kim loại Mn, Cr, Zr, Ce thì diện tích bề mặt của chúng không khác nhau nhiều so với mẫu không bổ sung kim loại.

3.3. Kết quả chụp ảnh SEM

Với đa số các mẫu xúc tác tổng hợp, kết quả nghiên cứu bằng phương pháp SEM cho thấy các hạt vi cầu của ZnO và CuO được phân tán khá đồng đều trên bề mặt của γ-Al2O3. Mặc dù vẫn xuất hiện tình trạng vón cục của CuO và ZnO ở một số điểm trên bề mặt chất mang, nhưng tỷ lệ này không đáng kể.

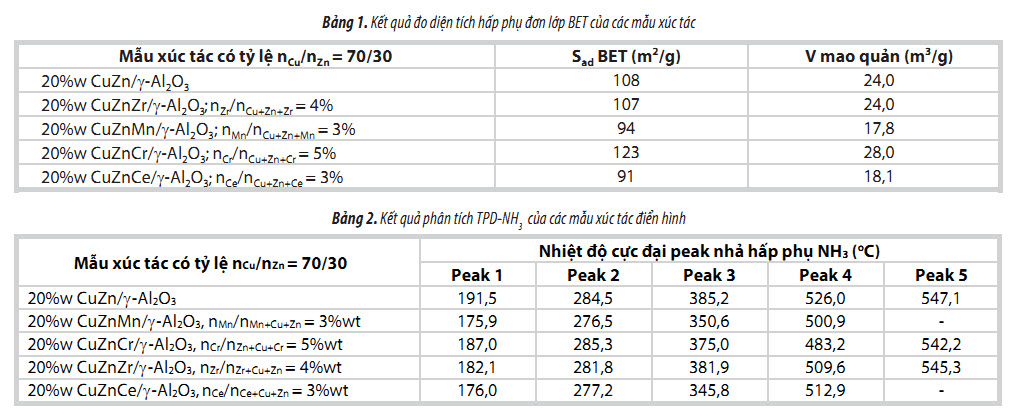

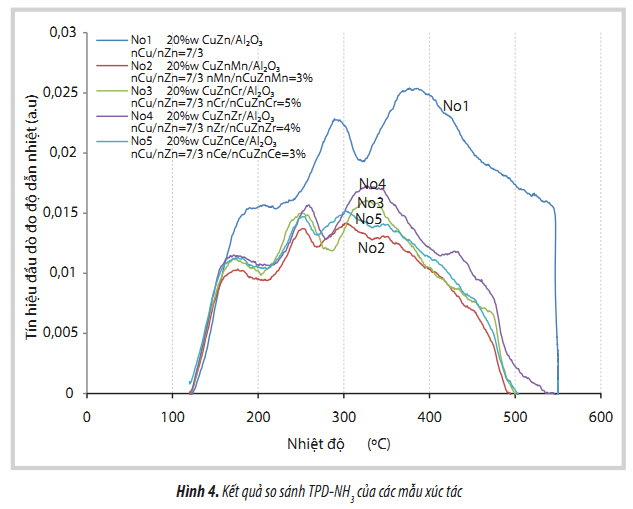

3.4. Kết quả giải hấp NH3 theo chương trình nhiệt độ (TPD-NH3)

Việc phân tích hóa lý mẫu xúc tác theo phương pháp giải hấp NH3 theo chương trình nhiệt độ giúp việc giải thích tính acid mạnh và yếu của mẫu xúc tác, sự phân bố các tâm acid mạnh, tâm acid yếu để từ đó sử dụng xúc tác cho quá trình phản ứng chuyển hóa khí tổng hợp CO, H2 thành sản phẩm DME. Tâm acid mạnh yếu và phân bố các tâm này sẽ quyết định tới phản ứng tách nước của methanol để hình thành DME, cũng như hình thành các phản ứng phụ chuyển hóa sâu CO, H2 tạo thành các hydrocarbon mà không tạo thành DME.

Kết quả Bảng 2 cho thấy khi bổ sung thêm các kim loại khác nhau vào xúc tác thì độ acid của các mẫu này giảm so với mẫu 20%w CuZn/- Al2O3, nCu/nZn = 70/30 không thêm kim loại xúc tiến, tuy nhiên không có sự khác nhau nhiều về độ acid hay sự chuyển dịch giữa các tâm acid yếu, trung bình. Đối với mẫu xúc tác được biến tính bởi kim loại Zr, các peak nhả hấp phụ NH3 ở các tâm acid yếu và trung bình được tách biệt nhau rõ hơn là do sự góp mặt của Zr đã làm thay đổi các electron tự do trong mạng tinh thể của Al2O3, giúp cho các tâm acid trung bình hoạt động mạnh hơn, làm tăng quá trình chuyển hóa CO và độ chọn lọc sản phẩm DME [2]. Đối với mẫu bổ sung kim loại Mn thì diện tích peak nhỏ là do Mn tạo thành một dạng phức Mn(OH)- có tính bazơ làm giảm tính acid của mẫu xúc tác ảnh hưởng giảm quá trình chuyển hóa CO. Kết quả này cũng phù hợp với kết luận của Palgunadi và cộng sự [8] khi nghiên cứu về vai trò của phụ gia Mn và phương pháp tổng hợp xúc tác.

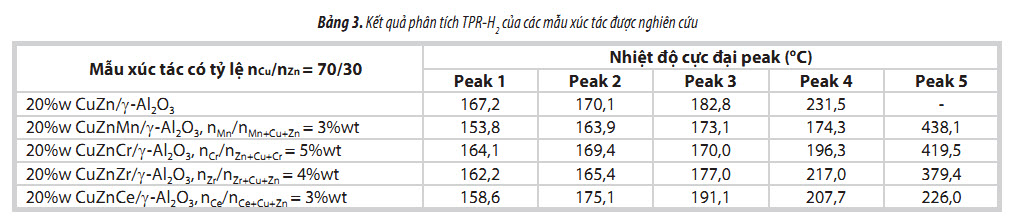

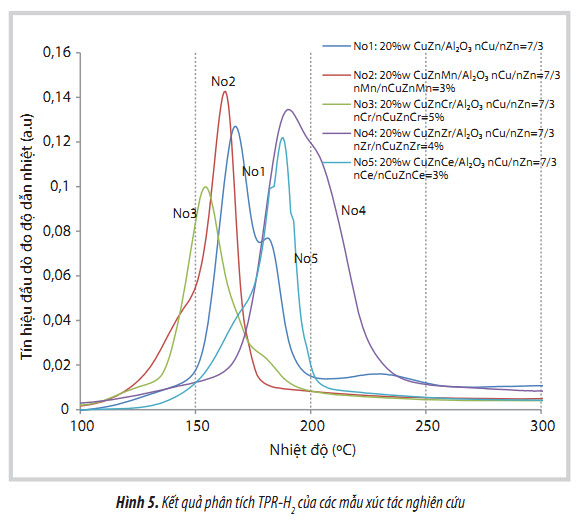

3.5. Kết quả khử hóa theo chương trình nhiệt độ (TPR-H2)

Để làm rõ hơn sự liên kết hay ảnh hưởng lẫn nhau của các thành phần hỗn hợp trong xúc tác, ảnh hưởng giữa các oxide kim loại và chất mang, việc phân bố các kim loại trên bề mặt hay sự trong mao quản của các chất mang có bề mặt riêng và kích thước mao quản lớn, nhóm tác giả tiến hành phân tích mẫu xúc tác theo phương pháp khử hóa theo chương trình nhiệt TPR-H2. Đối với những mẫu xúc tác khi đưa Cu và Zn lên các chất mang thì xuất hiện các peak khử ở nhiệt độ lớn, các peak này chính là sự khử hóa của H2 đối với chất mang ở dạng oxide. Kết quả phân tích có 2 peak tiêu thụ hydro đối với mẫu xúc tác 20%w CuZn/-Al2O3 tỷ lệ nCu/nZn = 70/30, cho thấy rõ ràng có hai loại CuO khác nhau, peak tại nhiệt độ thấp là do các hạt CuO phân tán tốt, trong khi peak tại nhiệt độ cao là do quá trình khử của khối CuO hoặc các oxide kim loại phụ gia [9]. Thật vậy, khi thêm các kim loại phụ gia với hàm lượng tăng dần, các peak tại nhiệt độ thấp dần mất đi và cuối cùng chỉ tồn tại một dải rộng.

Dựa vào kết quả phân tích TPR-H2 như Bảng 3 và Hình 5 của các mẫu xúc tác có bổ sung thêm các kim loại Mn, Cr, Zr và Ce, nhóm tác giả nhận thấy rằng, những mẫu được bổ sung kim loại Mn và Cr có nhiệt độ khử của peak nhỏ hơn đối với mẫu “chuẩn”, đối với mẫu bổ sung Ce và Zr thì nhiệt độ khử hóa tăng lên và tất cả các mẫu này đều có nhiệt độ khử nhỏ hơn 250oC. Khi bổ sung kim loại Mn và Cr thì tương tác giữa Cu, Zn với chất mang giảm xuống, giúp cho nhiệt độ khử các oxide này cũng giảm xuống đáng kể (Hình 5). Ngược lại, kim loại bổ sung Zr lại làm tăng tương tác giữa Cu, Zn và chất mang cải thiện độ acid của mẫu xúc tác, giúp cải thiện quá trình phản ứng hình thành DME [2].

4. Kết quả đo hoạt tính xúc tác và thảo luận

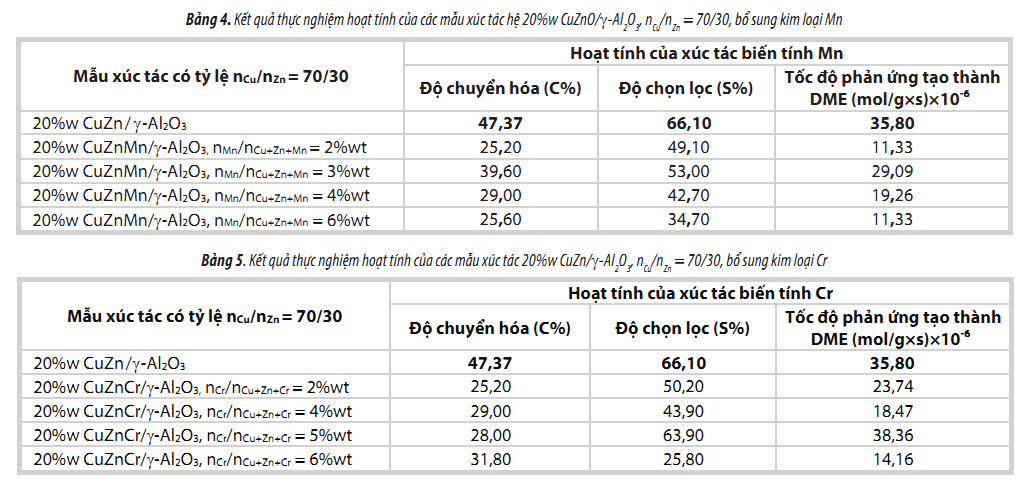

4.1. Hệ xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30 bổ sung kim loại Mn

Từ kết quả xác định hoạt tính xúc tác của các mẫu khác nhau trong hệ xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30 được bổ sung thêm kim loại Mn có tỷ lệ nMn/nCu+Zn+Mn lần lượt 2, 3, 4, 6%, nhóm tác giả nhận thấy, mẫu xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30, nMn/nCu+Zn+Mn = 3% cho hoạt tính của xúc tác tốt nhất, kết quả so sánh được thể hiện như Bảng 4. Tuy nhiên, các giá trị này lại thấp hơn so với độ chuyển hóa của mẫu xúc tác khi không thêm kim loại Mn. Sự ảnh hưởng của kim loại Mn đến hoạt tính xúc tác quá trình tổng hợp DME là không rõ ràng mà ảnh hưởng nhiều bởi phương pháp tổng hợp xúc tác sử dụng, nhóm tác giả đã thực hiện kiểm tra quá trình tổng hợp xúc tác nhưng có thể điều kiện thực hiện phản ứng không nằm trong phạm vi tối ưu của loại phụ gia này, kết luận này tương đồng với kết quả nghiên cứu của Palgunadi và cộng sự [8] khi xét ảnh hưởng của kim loại Mn đến xúc tác quá trình tổng hợp DME từ khí tổng hợp.

4.2. Hệ xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30 bổ sung kim loại Cr

Từ kết quả xác định hoạt tính xúc tác của các mẫu khác nhau trong hệ xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30 bổ sung thêm kim loại Cr có tỷ lệ nCr/nCu+Zn+Cr lần lượt là 2, 4, 5, 6%, nhóm tác giả cũng nhận thấy mẫu xúc tác 20%w CuZnCr/γ-Al2O3, nCu/nZn = 70/30, nCr/nCu+Zn+Cr = 5% cho hoạt tính của xúc tác là tốt nhất (Bảng 5). Mặc dù tốc độ hình thành DME có tăng so với mẫu xúc tác “chuẩn” nhưng độ chuyển hóa CO và độ chọn lọc DME lại không được cải thiện.

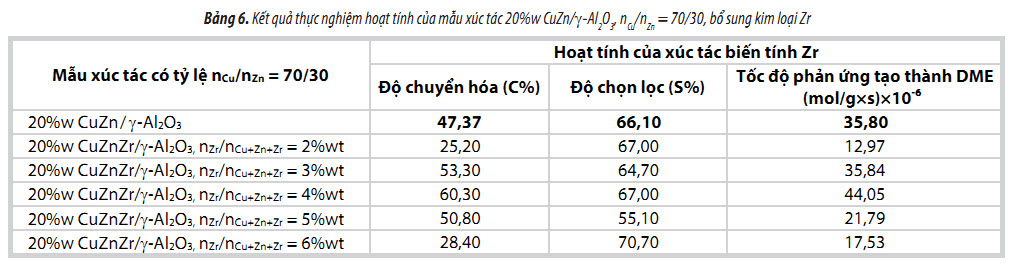

4.3. Hệ xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30 bổ sung kim loại Zr

Kim loại tiếp theo được tiến hành thực nghiệm là Zr, lượng kim loại bổ sung thêm vào xúc tác 20%w CuZn/ γ-Al2O3, nCu/nZn = 70/30 lần lượt có tỷ lệ nZr/nCu+Zn+Zr = 2, 3, 4, 5, 6%. Tương tự như các mẫu xúc tác trước, khi tiến hành so sánh khả năng cải thiện độ chuyển hóa CO, độ chọn lọc DME và tốc độ hình thành DME, nhóm tác giả nhận thấy, khi hàm lượng Zr thêm vào xúc tác < 3%, mức độ cải thiện hoạt tính xúc tác không rõ rệt, thậm chí làm giảm hoạt tính xúc tác. Tuy nhiên, các thông số này lại tăng theo tỷ lệ tăng của Zr thêm vào mẫu xúc tác và đạt giá trị cực đại tại mẫu 20%w CuZnZr/γ-Al2O3, nCu/nZn = 70/30, nZr/nCu+Zn+Zr = 4% (Bảng 6).

Cùng với kết luận này, Bae và cộng sự [10] đã nghiên cứu sự ảnh hưởng của hàm lượng Zr khi thêm vào xúc tác CuZn/Al2O3/Zr sử dụng cho quá trình tổng hợp DME trực tiếp từ hỗn hợp khí biomass có thành phần khí H2/CO = 0,93, nhóm tác giả kết luận mẫu xúc tác với 3%wt Zr cho hoạt tính tốt nhất trong điều kiện thực hiện thí nghiệm.

Trong một nghiên cứu khác của Kang và cộng sự [2] khi nghiên cứu tác động của Zr và Ga đến xúc tác CuZn-Al2O3/ -Al2O3 cũng cho kết luận các kim loại bổ sung đóng vai trò tăng quá trình phân tán kim loại Cu trên chất mang, thúc đẩy quá trình hydro hóa CO và tách nước methanol với độ acid phù hợp hơn cho quá trình. Các kết luận này tương đồng với kết quả nhóm tác giả thu được, mặc dù điều kiện tiến hành phản ứng có khác nhau.

4.4. Hệ xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30 bổ sung kim loại Ce

Kim loại cuối cùng được xem xét là Ce, với 4 mẫu xúc tác mới được tổng hợp trên cơ sở xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30 với thành phần kim loại nCe/nCu+Zn+Ce thay đổi từ 2 - 5%. Kết quả thực nghiệm thu được có xu hướng gần giống mẫu xúc tác có bổ sung thêm kim loại Mn, mặc dù nhóm tác giả xác định được mẫu xúc tác cho độ chuyển hóa CO, độ chọn lọc hình thành DME tốt nhất (20%w CuZnZr/γ- Al2O3, nCu/nZn = 70/30, nCe/nCu+Zn+Ce = 3%), tuy nhiên kết quả thực nghiệm này lại không cải thiện được hoạt tính xúc tác so với mẫu xúc tác “chuẩn” khi chưa thêm kim loại Ce.

4.5. Kết quả so sánh hoạt tính xúc tác của mẫu 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30 khi bổ sung kim loại Mn, Cr, Zr, Ce với các hàm lượng khác nhau

Trên cơ sở kết quả nghiên cứu xúc tác tổng hợp DME một giai đoạn từ khí tổng hợp đã thu được, nhóm tác giả đã tiến hành thử nghiệm cải thiện hoạt tính xúc tác bằng cách bổ sung một số kim loại đang được khuyến cáo sử dụng cho quá trình tổng hợp methanol từ khí tổng hợp và tách nước methanol để tạo thành DME. Từ kết quả xác định hoạt tính xúc tác của các mẫu xúc tác tổng hợp trên cơ sở mẫu xúc tác 20%w CuZn/γ-Al2O3 nCu/nZn = 70/30 bổ sung thêm các kim loại Mn, Cr, Zr, Ce, có thể dễ dàng tiến hành so sánh và xác định mẫu xúc tác cho hoạt tính tốt nhất của từng nhóm kim loại (Bảng 8) và rút ra kết luận: khi thêm kim loại Zr vào mẫu xúc tác 20%w CuZnZr/γ- Al2O3, nCu/nZn = 70/30 với tỷ lệ nZr/nCu+Zn+Zr = 4%, độ chuyển hóa CO, độ chọn lọc hình thành DME đều được cải thiện đáng kể, kể cả tốc độ hình thành DME cũng tăng lên so với mẫu xúc tác “chuẩn” khi chưa thêm kim loại bổ sung.Tuy nhiên, việc thêm các kim loại còn lại gồm Mn, Ce, Cr vào xúc tác, hoạt tính mẫu xúc tác không những không cải thiện mà còn giảm so với mẫu xúc tác “chuẩn” mặc dù độ chuyển hóa CO, độ chọn lọc DME và tốc độ hình thành DME có điểm cực đại, biến đổi theo hàm lượng kim loại thêm vào xúc tác.

Mặc dù các kết quả về độ chuyển hóa CO, độ chọn lọc hình thành DME thu được trong nghiên cứu này không cao hơn các công bố như của Bozga và cộng sự [11] (mẫu xúc tác CuZn-Al2O3/γ-Al2O3 độ chọn lọc DME cao nhất thu được là 83,4%) nhưng nhóm tác giả đã sử dụng nguyên liệu khí tổng hợp có tỷ lệ H2/CO rất khác với nghiên cứu hiện tại, với tỷ lệ H2:CO = 6:1 ở cùng điều kiện nhiệt độ 275oC nhưng áp suất 40psi. Hay khi xét kết quả của Özbelge và cộng sự [12] khi nghiên cứu về xúc tác tổng hợp DME ở điều kiện áp suất 50psi, nhóm tác giả đã nghiên cứu thực nghiệm với nhiều mẫu xúc tác khác nhau, có sử dụng bổ sung kim loại Zr, đã xác định được độ chọn lọc hình thành DME cao nhất là 60% ở điều kiện nhiệt độ 275oC.

Theo tìm hiểu của nhóm tác giả trên các tạp chí, chưa có công bố nào nghiên cứu về xúc tác điều chế DME một giai đoạn từ khí tổng hợp thực hiện ở điều kiện thực nghiệm tương tự như nhóm tác giả thực hiện, tuy nhiên, những kết quả hiện tại thu được lại có cùng kết luận về sự phụ thuộc của hoạt tính xúc tác vào tỷ lệ Cu/Zn/Al có trong xúc tác hay sự phụ thuộc vào kim loại xúc tiến, ví dụ Zr trong công bố số [11].

5. Kết luận

Trên cơ sở kết quả nghiên cứu đối với hệ xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30 đã được công bố trước đây, cho độ chuyển hóa CO cao nhất, độ chọn lọc và tốc độ hình thành DME cao nhất tại điều kiện phản ứng 275oC và 100psi, nhóm tác giả đã tiến hành nghiên cứu so sánh hoạt tính của các mẫu xúc tác khác nhau bằng cách thêm một số kim loại bổ sung. Từ kết quả thực nghiệm thu được trong nghiên cứu này, nhóm tác giả rút ra kết luận như sau:

- Trong tất cả các kim loại thêm vào mẫu xúc tác 20%w CuZn/γ-Al2O3, nCu/nZn = 70/30, chỉ có kim loại Zr cho phép cải thiện đáng kể độ chuyển hóa CO (từ 47% lên 60%), làm tăng nhẹ độ chọn lọc hình thành DME (từ 66% lên 67%) và tốc độ hình thành sản phẩm DME (từ 35,8 thành 44 (mol/g x s) x 10-6) khi sử dụng tỷ lệ nZr/nCu+Zn+Zr = 4%.

- Đối với tất cả các kim loại khác đã được đo thực nghiệm trong phạm vi nghiên cứu này, bao gồm Mn, Cr, Zr, Ce, đều không làm cải thiện hoạt tính xúc tác mặc dù độ chuyển hóa CO, độ chọn lọc DME có giá trị cực đại khi thêm kim loại với tỷ lệ thích hợp, sự xuất hiện của các kim loại này thậm chí còn làm giảm độ chuyển hóa CO và độ chọn lọc DME.

Vì giới hạn nghiên cứu thực nghiệm hiện tại được tiến hành ở điều kiện nhiệt độ 270oC và áp suất 100psi, các phép đo kiểm nghiệm ở phạm vi nhiệt độ rộng hơn sẽ được thực hiện trong thời gian tới, với mong muốn xác định được điều kiện tổng hợp DME tối ưu hơn, phù hợp với việc triển khai ứng dụng công nghiệp.

Lời cám ơn

Kết quả nghiên cứu này được thực hiện dưới sự hỗ trợ kinh phí của Tập đoàn Dầu khí Việt Nam theo Quyết định số 9581/QĐ-DKVN về việc phê duyệt đề tài nghiên cứu khoa học cho Trường Cao đẳng Nghề Dầu khí (PVMTC).

Tài liệu tham khảo

1. A.Venugopal, J.Palgunadi, J.K.Deog, O.-S.Joo and C.-H.Shin. Dimethyl ether synthesis on the admixed catalysts of Cu-Zn-Al-M (M = Ga, La, Y, Zr) and γ-Al2O3: the role of modifier. Journal of Molecular Catalysis A: Chemical. 1 April 2009; 302(1 - 2): p. 20 - 27.

2. S.-H.Kang, J.W.Bae, H.-S.Kim, G.M.Dhar and K.-W. Jun. Enhanced catalytic performance for dimethyl ether synthesis from syngas with the addition of Zr or Ga on a Cu-ZnO-Al2O3/γ-Al2O3 bifunctional catalyst. Energy & Fuels. 2010; 24(2): p. 804 - 810.

3. Z.Gao, W.Huang, L.Yin and K.Xie. Liquid-phase preparation of catalysts used in slurry reactors to synthesize dimethyl ether from syngas: effect of heat-treatment atmosphere. Fuel Processing Technology. 2009; 90(12): p. 1442 - 1446.

4. T.A.Semelsberger, R.L.Borup and H.L.Greene. Dimethyl ether (DME) as an alternative fuel. Journal of Power Sources. 2006; 156(2): p. 497 - 511.

5. Z.Azizi, M.Rezaeimanesh, T.Tohidian and M.R.Rahimpour. Dimethyl ether: A review of echnologies and production challenges. Chemical Engineering and Processing: Process Intensification. 2014; 82: p. 150 - 172.

6. Q.Ge, Y.Huang, F.Qiu and S.Li. Bifunctional catalysts for conversion of synthesis gas to dimethyl ether. Applied Catalysis A: General. 1998; 167(1): p. 23 - 30.

7. C.Huang, S.Chen, X.Fei, D.Liu and Y.Zhang. Catalytic hydrogenation of CO2 to methanol: study of synergistic effect on adsorption properties of CO2 and H2 in CuO/ZnO/ZrO2 system. Catalysts. 2015; 5(4): p. 1846 - 1861.

8. J.Palgunadi, I.Yati and K.D.Jung. Catalytic activity of Cu-Zn-Al-Mn admixed with gamma-alumina for the synthesis of DME from syngas: manganese effect or just method of preparation?. Reaction Kinetics, Mechanisms and Catalysis. 2010; 101(1): p. 117-128.

9. M.Morikawa, N.Ahmed, Y.Yoshida and Y.Izumi. Photoconversion of carbon dioxide in zinc-copper-gallium layered double hydroxides: The kinetics to hydrogen carbonate and further to CO/methanol. Applied Catalysis B: Environmental. 2014; 144: p. 561 - 569.

10. J.W.Bae, S.-H.Kang, Y.-J.Lee and K.-W.Jun. Synthesis of DME from syngas on the bifunctional Cu-ZnO-Al2O3/Zr- modified ferrierite: effect of Zr content. Applied Catalysis B: Environmental. 2009; 90(3 - 4): p. 426 - 435.

11. G.Bozga, I.T.Apan and R.E.Bozga. Dimethyl ether synthesis catalysts, processes and reactors. Recent Patents on Catalysis. 2013; 2(1): p. 68 - 81.

12. H.Ö.Özbelge. Direct synthesis of dimethyl ether (dme) from synthesis gas using novel catalysts. Middle East Technical University. 2010.

Investigating the effect of metal oxide promoters on the properties of CuZnO/γ-Al2O3 catalysts in direct dimethyl ether synthesis from syngas

Ngo Xuan Hung, Le The Duy, Nguyen Huynh Dong

Petrovietnam Manpower Training College

Email: ngoxuanhung@pvmtc.com.vn

Summary

In this paper, the authors present the results collected when adding Mn, Cr, Zr, Ce (1 - 6wt%) to improve catalyst performance for direct dimethyl ether synthesis on a 20%w CuZnO/γ-Al2O3, nCu/nZn = 70/30 catalyst sample. The modified catalyst’s activities were measured to perform the direct synthesis of dimethyl ether (DME) from syngas (H2/ CO = 2:1) under low pressure conditions. The results indicated that modification of 20%w CuZnO/γ-Al2O3 catalyst with a suitable adding amount of Zr significantly enhanced the CO conversion (from 47% to 60%) and slightly improved the selectivity for DME from 66% to more than 67%. However, when adding the Mn, Cr, Ce contents from 1% to 5%wt on the studied catalyst, both the conversion of CO and the selectivity for DME were not improved.

Key words: Dimethyl ether, direct synthesis, syngas, CuZnO/γ-Al2O3 catalyst.