Tóm tắt

Trong bài báo này, nhóm tác giả đã thiết lập điều kiện giả lập xúc tác cracking cân bằng theo quy trình cấy kim loại tuần hoàn (CMD) với các giai đoạn phản ứng cracking nguyên liệu, stripping sản phẩm và tái sinh xúc tác tuần tự trên hệ thống thiết bị được thiết kế và xây dựng tại Trung tâm Nghiên cứu và Phát triển Chế biến Dầu khí (PVPro), Viện Dầu khí Việt Nam. Tính chất hóa lý và hoạt tính xúc tác sau giả lập tương đương với xúc tác cân bằng thu được từ Nhà máy Lọc dầu Dung Quất. Phương pháp này là công cụ hữu ích trong việc giả lập xúc tác cracking (FCC) cân bằng trong các nghiên cứu xúc tác, định hướng hỗ trợ đánh giá, lựa chọn xúc tác phù hợp với yêu cầu nhà máy lọc dầu.

1. Giới thiệu

Các nhà máy lọc dầu trên thế giới thường xuyên đánh giá các loại xúc tác mới để lựa chọn loại xúc tác phù hợp, nhằm nâng cao hiệu quả sử dụng xúc tác, xây dựng các thông số vận hành tối ưu cho phân xưởng cracking ứng với sự biến động về chất lượng nguyên liệu dầu thô. Việc đánh giá xúc tác mới thường được thực hiện trên quy mô pilot và xúc tác chịu tác động trong các điều kiện tương tự điều kiện làm việc ở phân xưởng cracking trong thời gian nhất định (E-cat). Tại phân xưởng cracking diễn ra phản ứng cracking có chọn lọc để ưu tiên các sản phẩm lỏng ở nhiệt độ 500 - 550oC trong thời gian rất ngắn (chỉ vài giây), song đủ để làm xúc tác bị mất hoạt tính do cốc che phủ trên bề mặt xúc tác. Đồng thời, xúc tác cũng chịu một số quá trình tác động làm giảm hoạt tính và thay đổi tính chất hóa lý như nhiễm độc kim loại Fe, Ni, V... từ nguyên liệu. Sau khi tách ra khỏi dòng hơi hydrocarbon, xúc tác được luân chuyển đến cụm thiết bị tái sinh để đốt cháy một phần hay hoàn toàn lượng cốc bám trên bề mặt xúc tác tại nhiệt độ 650 - 750oC. Quá trình tái sinh giúp xúc tác lấy lại được phần lớn hoạt tính để tiếp tục thực hiện quá trình cracking xúc tác [1].

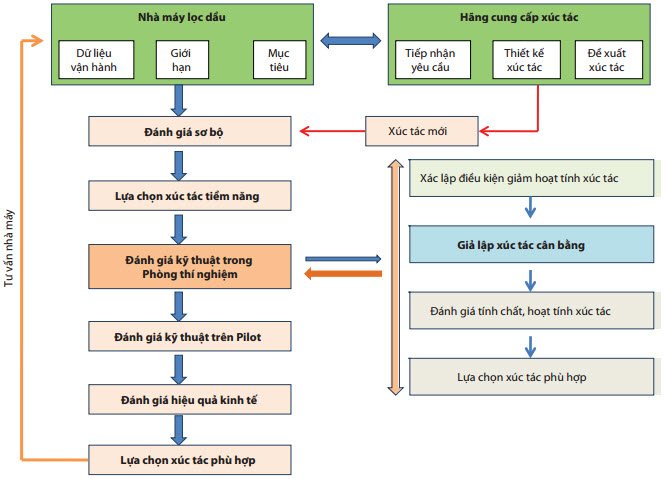

Mỗi viên xúc tác cracking tham gia vào chu trình phản ứng tái sinh từ 10.000 - 30.000 vòng trong nhiều tháng và 95% thời gian sống ở trong thiết bị tái sinh, tùy thuộc vào quy mô nhà máy và lượng xúc tác bổ sung [2, 3]. Hơn nữa, xúc tác cân bằng sẽ không đồng nhất và bao gồm nhiều loại xúc tác khác nhau. Vì vậy, cần phải tiến hành giảm hoạt tính xúc tác trong phòng thí nghiệm để giả lập xúc tác cân bằng dự kiến sẽ thu được khi đưa xúc tác mới vào sử dụng. Quy trình nghiên cứu lựa chọn xúc tác cho nhà máy lọc dầu được trình bày trên Hình 1.

|

| Hình 1. Quy trình đánh giá lựa chọn xúc tác cho nhà máy lọc dầu [4] |

Nhóm tác giả đã so sánh và trình bày chi tiết sự khác biệt giữa quá trình giảm hoạt tính xúc tác trong thực tế và trong phòng thí nghiệm [1]. Quy trình già hóa có ảnh hưởng lớn đến sự thay đổi tính chất hóa lý của xúc tác, từ đó ảnh hưởng đến phân bố cơ cấu sản phẩm của phản ứng cracking. Ví dụ như giảm hoạt tính xúc tác theo quy trình Mitchell luôn tạo ra V ở trạng thái oxy hóa +5 trong khi các quy trình tuần hoàn propylene và cấy kim loại tuần hoàn tạo ra V ở nhiều trạng thái oxy hóa khác nhau +3, +4, +5 tương tự như trong điều kiện thực tế. Điều này dẫn đến hoạt tính tách H2 của V khi giảm hoạt tính theo quy trình Mitchell luôn cao hơn 2 quy trình còn lại. Giảm hoạt tính xúc tác theo quy trình tuần hoàn propylene giả lập khá tốt xúc tác cân bằng thông qua các vòng lặp oxy hóa - khử xúc tác. Tuy nhiên, tương tự như quy trình Mitchell, các kim loại được đưa lên xúc tác cùng một lúc ngay thời điểm ban đầu, chúng chịu sự tác động thủy nhiệt khắc nghiệt (800oC có mặt hơi nước) kéo dài trong suốt thời gian giảm hoạt tính nên ảnh hưởng của các kim loại này đến tính chất và hoạt tính xúc tác vẫn mạnh hơn so với ảnh hưởng của chúng trong phân xưởng cracking [5]. Trong cả 2 quy trình giảm hoạt tính Mitchell và tuần hoàn propylene, xúc tác trước khi tiến hành giảm hoạt tính trong thiết bị chuyên dụng đều được tẩm kim loại trước với hàm lượng xác định giúp cho sự phân bố kim loại trên xúc tác luôn đồng nhất và ảnh hưởng của kim loại luôn vượt trội so với xúc tác cân bằng. Theo quy trình cấy kim loại tuần hoàn, xúc tác bị giảm hoạt tính dần dần khi trải qua các giai đoạn cracking - stripping - tái sinh tuần tự trong môi trường thủy nhiệt ở trạng thái lớp xúc tác giả sôi; kim loại trong nguyên liệu được tích tụ lên xúc tác trong quá trình cracking và tăng dần hàm lượng theo thời gian phản ứng [6]. Do đó, các tính chất của xúc tác giả lập khá tương thích với xúc tác cân bằng ở nhà máy lọc dầu, đặc biệt là khả năng phân bố và trạng thái kim loại trên xúc tác. Việc đánh giá chính xác ảnh hưởng của kim loại cũng như phân bố kim loại trên xúc tác có vai trò đặc biệt quan trọng do kim loại trong nguyên liệu gây ra nhiều ảnh hưởng xấu đến hoạt động của phân xưởng cracking xúc tác (RFCC) và xúc tác cracking [7 - 15]. Kết quả nghiên cứu của nhóm tác giả cho thấy hoạt tính và độ chọn lọc sản phẩm của phản ứng cracking phụ thuộc vào các tính chất hóa lý của xúc tác [5]. Do đó, việc mô phỏng tốt tính chất hóa lý của xúc tác giả lập có vai trò then chốt khi giả lập xúc tác cân bằng quy mô phòng thí nghiệm.

Trên cơ sở các nghiên cứu đã được thực hiện tại PVPro về giả lập xúc tác cân bằng theo phương pháp tuần hoàn propylene (CPS) [3] và tham khảo quy trình cấy kim loại tuần hoàn áp dụng trên đối tượng nguyên liệu nhẹ LCO (210 - 360oC) của JGC C&C (Nhật Bản), nhóm tác giả đã nghiên cứu, thiết kế, xây dựng và phát triển hệ thiết bị giả lập xúc tác cân bằng theo phương pháp CMD áp dụng cho nguyên liệu cặn nặng (370 - 540oC) nhằm giả lập xúc tác cracking cân bằng cho nhà máy lọc dầu. Nghiên cứu sơ bộ của nhóm tác giả cho thấy phương pháp giảm hoạt tính xúc tác theo quy trình cấy kim loại tuần hoàn mô phỏng tốt trạng thái, sự phân bố của kim loại sắt trên xúc tác cracking [16]. Mục tiêu của nghiên cứu này là mô phỏng xúc tác cân bằng của Nhà máy Lọc dầu Dung Quất theo quy trình CMD có các tính chất hóa lý và hoạt tính tương thích với xúc tác cân bằng của nhà máy. Từ đó chứng minh sự phù hợp của hệ thiết bị và điều kiện giảm hoạt tính xúc tác trong quy trình CMD. Đây là công cụ hữu ích để nghiên cứu xúc tác, tư vấn vận hành và định hướng lựa chọn xúc tác phù hợp cho nhà máy lọc dầu.

2. Thực nghiệm

2.1. Cấu tạo và nguyên lý hoạt động của hệ thống thiết bị giảm hoạt tính xúc tác theo quy trình CMD

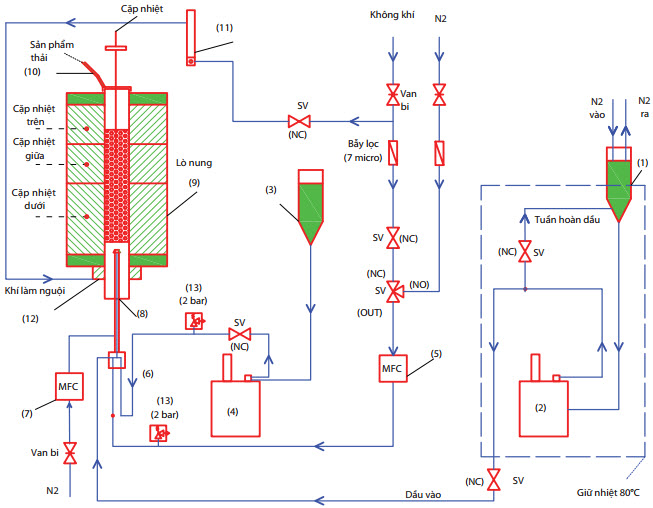

Hệ thống thiết bị giảm hoạt tính xúc tác theo quy trình CMD gồm 7 cụm chính: (i) cụm bơm dầu, (ii) cụm bơm nước, (iii) cụm cung cấp khí, (iv) cụm phối trộn, (v) thiết bị phản ứng tầng sôi, (vi) cụm làm nguội và (vii) cụm xử lý sản phẩm thải (Hình 2). Hệ thiết bị hoạt động tuần tự các vòng tuần hoàn phản ứng - stripping - tái sinh – làm nguội theo chương trình điều khiển tự động Itool của Eurotherm, sử dụng phần mềm OPC ghi nhận dữ liệu các thông số vận hành.

|

| Hình 2. Sơ đồ nguyên lý hệ thống thiết bị giảm hoạt tính theo phương pháp CMD |

Hệ thống hoạt động theo nguyên lý sau: Thiết bị phản ứng được cung cấp liên tục dòng khí N2 tạo tầng sôi cho xúc tác với lưu lượng 30ml/phút trong suốt quá trình giảm hoạt tính. Xúc tác sau khi được nạp vào ống phản ứng sẽ được gia nhiệt đến nhiệt độ 450oC trong dòng khí N2 thổi qua xúc tác. Kiểm soát lưu lượng dòng khí N2 tạo tầng sôi và dòng khí N2 công nghệ bằng các bộ MFC (5, 7). Sau khi nhiệt độ lò phản ứng đạt 450oC, dầu chân không (VGO) và nước (từ bể chứa 1, 3) được các bơm (2, 4) đẩy vào bộ phối trộn (6); được dòng khí N2 dẫn vào thiết bị phản ứng (9) thông qua ống phun nguyên liệu (8), hỗn hợp tiếp xúc với xúc tác ở pha hơi. Quá trình cracking xảy ra tại đây và kim loại được tích tụ lên xúc tác.

Sau 6 phút phản ứng, dừng bơm dầu (2). Khi đó, hỗn hợp hơi nước và N2 vẫn tiếp tục được thổi vào thiết bị phản ứng cùng với quá trình gia nhiệt từ 450 - 600ºC trong thiết bị phản ứng nhằm tách sản phẩm ra khỏi xúc tác (được tiến hành trong 4 phút). Hỗn hợp không khí với lưu lượng 120ml/phút được điều chỉnh qua MFC (5) và nước sẽ được đưa vào thiết bị phản ứng để tiến hành quá trình tiền đốt cốc (lúc này dòng khí N2 tạo tầng sôi vẫn được duy trì trong khi dòng khí N2 mang nguyên liệu đã được đóng). Thiết bị phản ứng được gia nhiệt từ 600 - 790oC trong 6 phút. Khi nhiệt độ tại thiết bị phản ứng đạt 790oC, quá trình tái sinh xúc tác được thực hiện trong hỗn hợp không khí và hơi nước trong 30 phút. Các sản phẩm thải gồm: khí cracking, hơi sản phẩm lỏng, khí N2, khí CO2, hơi nước… được dẫn ra bộ xử lý khí thải (10). Kết thúc chu trình CMD là bước làm nguội xúc tác. Dòng hỗn hợp hơi nước và không khí sẽ được ngắt, thay thế bởi dòng khí N2 làm nguội khối xúc tác trong ống phản ứng cùng với dòng khí nén có lưu lượng lớn 20l/phút đi qua bộ đo lưu lượng (11) và đĩa phân phối (12), thổi vào lò gia nhiệt, làm nguội lò nhiệt từ 790oC xuống 450oC để chuẩn bị thực hiện chu trình mới.

2.2. Quy trình giảm hoạt tính xúc tác

Giảm hoạt tính xúc tác theo phương pháp CMD mô phỏng quá trình kim loại tích tụ dần dần trên bề mặt xúc tác thông qua các phản ứng cracking VGO chứa kim loại và quá trình tái sinh, đốt cốc bằng không khí trong môi trường thủy nhiệt. Xúc tác bị giảm hoạt tính liên tục trong 30 vòng tuần hoàn trên hệ thống thiết bị (Hình 2). Trong mỗi vòng tuần hoàn, xúc tác mới trải qua lần lượt 4 bước: phản ứng, stripping, tái sinh và làm nguội. Trong bước phản ứng tích tụ kim loại lên xúc tác, nguyên liệu dầu VGO (370 - 540oC) được tiếp xúc và phản ứng với xúc tác ở trạng thái tầng sôi trong ống phản ứng thạch anh ở nhiệt độ 450oC trong thời gian 6 phút. Dầu VGO chứa các muối kim loại nickel octoate, vanadium naphthenate, sắt napthenate, calcium napthenate và sodium chloride. Bước tái sinh xúc tác được thực hiện ở môi trường thủy nhiệt tại nhiệt độ 790oC, cốc được loại bỏ khỏi xúc tác trong dòng khí hỗn hợp (79% khối lượng N2 và 21% khối lượng O2) trong 30 phút. Bước stripping hơi nước được thực hiện giữa bước phản ứng và bước tái sinh, xúc tác được gia nhiệt từ 450 - 790oC trong dòng khí N2 thổi qua nhằm tách các sản phẩm cracking ra khỏi xúc tác. Trong suốt quá trình phản ứng, stripping và tái sinh, dòng hơi nước (chiếm 65% khối lượng trong pha hơi) được thổi liên tục qua lớp xúc tác. Kết thúc chu trình là bước làm nguội xúc tác từ 790oC xuống 450oC trong dòng khí N2 để chuẩn bị cho chu trình giảm hoạt tính tiếp theo. Nhằm mô phỏng tương tự với điều kiện giảm hoạt tính xúc tác thực tế tại phân xưởng cracking xúc tác của Nhà máy Lọc dầu Dung Quất, phân đoạn dầu VGO (370 - 540oC) được dùng làm nguyên liệu cho phản ứng cracking, lắng đọng kim loại lên xúc tác trong quy trình này. Xúc tác mới được sử dụng là xúc tác của phân xưởng RFCC Dung Quất, có tính chất như trong Bảng 1. Xúc tác ban đầu được xử lý nhiệt tại 540oC trong 3 giờ. Muối kim loại nickel octoate (10% khối lượng), vanadium naphthenate (3% khối lượng), sắt naphthenate (12% khối lượng), calcium naphthenate (4% khối lượng) và sodium chloride được phối trộn cùng dầu VGO với tỷ lệ phù hợp để sau 30 vòng CMD xúc tác giả lập có hàm lượng kim loại tích tụ tương đương với hàm lượng kim loại trên xúc tác cân bằng của Nhà máy Lọc dầu Dung Quất (tháng 1/2014). Trên cơ sở đó, nhóm tác giả phân tích và so sánh tính chất hóa lý và hoạt tính cracking của xúc tác giả lập và xúc tác cân bằng.

2.3. Đánh giá đặc trưng và hoạt tính xúc tác

Các đặc trưng hóa lý của xúc tác mới và xúc tác giả lập, xúc tác cân bằng gồm: diện tích bề mặt, thể tích và sự phân bố lỗ xốp, cấu trúc ô mạng cơ sở, thành phần nguyên tố của vật liệu xúc tác… được đo trên các thiết bị Tristar II (Micromeritic), D8 Advance (Bruker) và S4 Pioneer (Bruker) đặt tại Phòng thí nghiệm đánh giá xúc tác của PVPro theo các tiêu chuẩn ASTM tương ứng cho từng thiết bị [17 - 20].

Xúc tác giả lập cân bằng được đánh giá hoạt tính và độ chọn lọc trên thiết bị đánh giá hoạt tính SCT-MAT (Short contact time micro activity test) trên cùng 1 loại nguyên liệu chuẩn là dầu VGO theo tiêu chuẩn ASTM 5154 [21]. Phản ứng cracking thực hiện trên hệ thống phản ứng cracking với tầng xúc tác cố định trong đó lượng xúc tác thay đổi (từ 1,5 - 7,5g) được tiếp xúc với nguyên liệu cặn RFCC của Nhà máy Lọc dầu Dung Quất (cố định khối lượng 1,75g) trong khoảng thời gian ngắn (~ 12 giây) ở nhiệt độ 520oC. Sản phẩm của quá trình cracking được phân tích trên các thiết bị sắc ký khí phân tích khí dầu mỏ (Refinery gas analysis - RGA), sắc ký khí chưng cất mô phỏng (GC SIMDIS), sắc ký khí phân tích chi tiết hydrocarbon (Detail hydrocarbon analysis, GC-DHA). Thành phần cốc trên xúc tác được xác định bằng phương pháp đốt cốc và đo hàm lượng CO, CO2 tạo thành bằng phương pháp phổ hấp thụ hồng ngoại.

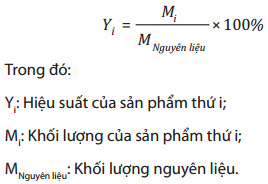

Độ chuyển hóa xúc tác và hiệu suất sản phẩm cracking được tính theo công thức sau:

Độ chuyển hóa = % khối lượng khí + % khối lượng xăng + % khối lượng cốc = 100% - % khối lượng LCO - % khối lượng HCO

Hiệu suất sản phẩm:

|

3. Kết quả và thảo luận

3.1. Đặc trưng hóa lý của xúc tác giả lập

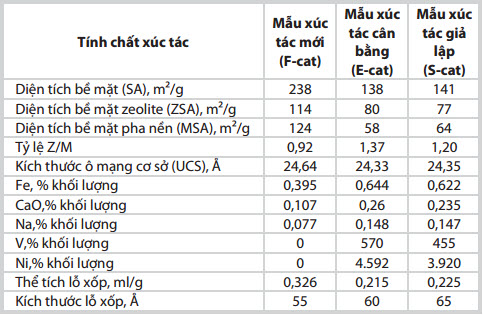

Trong nghiên cứu này, các kim loại đưa vào xúc tác mới với lượng xác định nhằm tạo ra xúc tác giả lập theo quy trình CMD (S-cat) có hàm lượng tương đương với hàm lượng các kim loại trên xúc tác cân bằng của Nhà máy Lọc dầu Dung Quất (tháng 1/2014). Tiến hành giảm hoạt tính xúc tác mới theo điều kiện giảm hoạt tính (mục 2.1) với 30 vòng tuần hoàn oxy - khử. Tính chất hóa lý của mẫu xúc tác giả lập (S-cat) được trình bày trong Bảng 1 và được so sánh với mẫu xúc tác mới (F cat) và xúc tác cân bằng của Nhà máy Lọc dầu Dung Quất (E-cat).

| Bảng 1. Tính chất hóa lý của mẫu xúc tác giả lập và xúc tác cân bằng (tháng 1/2014) |

|

Xúc tác sau quá trình giảm hoạt tính bằng quy trình CMD có diện tích bề mặt riêng giảm gần 40% so với diện tích bề mặt xúc tác mới (F-cat), trong đó diện tích bề mặt zeolite giảm gần 32% và diện tích bề mặt pha nền giảm gần 48%. Xúc tác giả lập (S-cat) và xúc tác cân bằng (E-cat) khá tương đồng về diện tích bề mặt (zeolite và pha nền). Kích thước ô mạng cơ sở của xúc tác giả lập (S-cat) tương đương xúc tác cân bằng (E-cat), song lại giảm khá mạnh so với xúc tác mới (F-cat). Dưới sự tác động của nhiệt độ cao, hơi nước và kim loại trong thí nghiệm CMD đã làm cho các nguyên tử Al tách ra khỏi khung mạng và làm giảm kích thước ô mạng cơ sở của xúc tác giả lập [4]. Nhìn chung, diện tích bề mặt, kích thước ô mạng cơ sở, thể tích lỗ xốp, kích thước lỗ xốp, hàm lượng kim loại tích tụ (Fe, Ca, Ni, V)... của xúc tác giả lập (S-cat) và xúc tác cân bằng (E-cat) khá tương đồng. Điều này cho thấy cách thức đưa kim loại từ nguyên liệu tích tụ lên xúc tác trong quy trình CMD hoàn toàn thích hợp. Kết quả thu được cho thấy xúc tác giả lập (S-cat) theo quy trình CMD có tính chất hóa lý tương đồng với xúc tác cân bằng (E-cat) của Nhà máy Lọc dầu Dung Quất.

3.2. Đánh giá hoạt tính và cơ cấu sản phẩm của phản ứng cracking

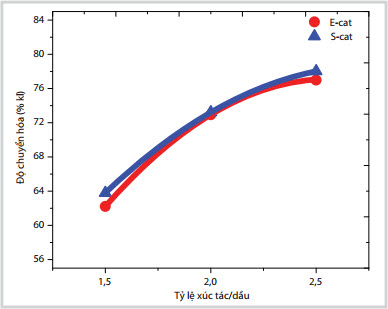

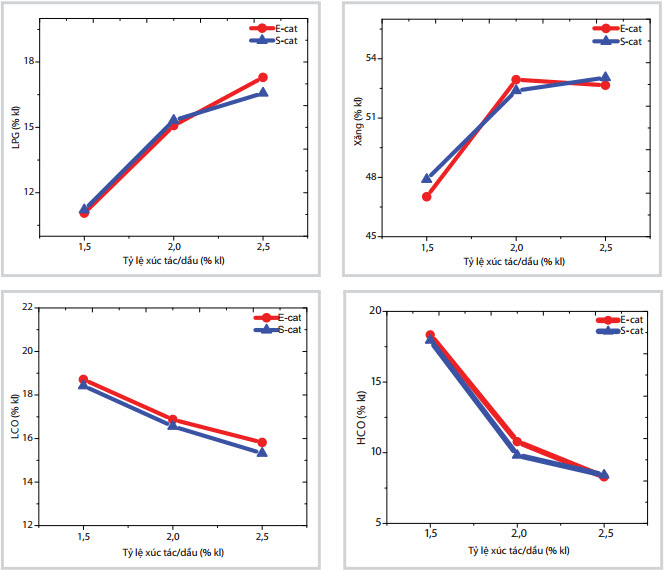

Hoạt tính cracking của xúc tác giả lập và xúc tác cân bằng được khảo sát thông qua phản ứng cracking trên hệ thống thiết bị SCT-MAT ở nhiệt độ 520oC ứng với các tỷ lệ khối lượng xúc tác/dầu (C/O) thay đổi trong khoảng từ 1,5 - 2,5.

|

| Hình 3. Độ chuyển hóa của xúc tác giả lập và xúc tác cân bằng ứng với các tỷ lệ C/O |

|

| Hình 4. Cơ cấu sản phẩm cracking của xúc tác giả lập và xúc tác cân bằng |

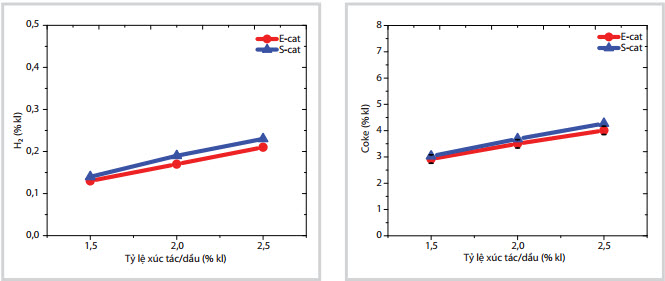

|

| Hình 5. Cơ cấu sản phẩm H2 (a) và cốc (b) hình thành trong quá trình cracking ở nhiệt độ 520oC của xúc tác S-cat và E-cat |

Kết quả so sánh (Hình 3 và 4) cho thấy xúc tác cân bằng (E-cat) và xúc tác giả lập (S-cat) khá tương đồng về độ chuyển hóa và cơ cấu sản phẩm LPG, xăng, LCO và HCO. Cơ cấu phân bố sản phẩm khí H2 và sản phẩm cốc hình thành trong quá trình cracking ở nhiệt độ 520oC của 2 loại xúc tác trên tương ứng với các tỷ lệ khối lượng xúc tác/dầu khác nhau cũng được biểu diễn trong Hình 5a và 5b. Hiệu suất tạo sản phẩm H2 và cốc của xúc tác cân bằng và xúc tác giả lập khá tương đồng, chứng tỏ quy trình giảm hoạt tính xúc tác có khả năng mô phỏng tốt sự tác động của các kim loại Ni, V trên xúc tác đến cơ cấu sản phẩm cracking. Các tạp chất kim loại Ni, V có mặt trên xúc tác góp phần làm tăng hiệu suất tạo sản phẩm H2 và cốc trong phản ứng cracking [5]. Đây chính là ưu điểm nổi bật của phương pháp giảm hoạt tính theo quy trình CMD so với các quy trình giả lập xúc tác khác trong phòng thí nghiệm.

Kết quả trên cho thấy sự tương đồng về tính chất hóa lý, hoạt tính xúc tác và cơ cấu sản phẩm cracking của xúc tác giả lập theo quy trình CMD và xúc tác cân bằng của nhà máy lọc dầu. Điều này chứng tỏ điều kiện giảm hoạt tính theo quy trình CMD được thiết lập phù hợp đối với việc nghiên cứu giả lập xúc tác cân bằng (E cat) trên đối tượng xúc tác đang được sử dụng tại Phân xưởng cracking xúc tác (RFCC) của Nhà máy Lọc dầu Dung Quất.

4. Ứng dụng phương pháp giảm hoạt tính xúc tác theo quy trình CMD vào nghiên cứu xúc tác, tư vấn vận hành và định hướng lựa chọn xúc tác phù hợp cho Nhà máy Lọc dầu Dung Quất

Nguồn dầu thô chua, nặng đang dần được thay thế trong khâu khai thác và chế biến. Các cấu trúc hydrocarbon phức tạp và kim loại (V, Ni, Fe) trong dầu chua gây ra các tác động xấu đến xúc tác và hiệu quả phản ứng cracking, dẫn đến thay đổi cơ cấu sản phẩm (do nguồn nguyên liệu khó cracking), tăng lượng xúc tác bổ sung và xúc tác thải do xúc tác nhanh mất hoạt tính. Vì vậy, việc nghiên cứu các tác động của nguyên liệu đến tính chất xúc tác để tư vấn vận hành an toàn và hiệu quả chế biến của phân xưởng cracking xúc tác là yêu cầu cấp bách trong giai đoạn hiện nay. Với ưu điểm mô phỏng tương tự quá trình giảm hoạt tính xúc tác trong thực tế, phương pháp giả lập xúc tác theo quy trình CMD là công cụ hữu ích để đánh giá, lựa chọn xúc tác trong bước nghiên cứu xúc tác ở quy mô phòng thí nghiệm.

Kết quả nghiên cứu trong phòng thí nghiệm là cơ sở cho các bước đánh giá trên quy mô thử nghiệm, đánh giá hiệu quả kinh tế đáp ứng 2 tiêu chí chính cho Nhà máy Lọc dầu Dung Quất:

- Xác định sự ảnh hưởng khi thay đổi tính chất nguyên liệu hoặc điều kiện vận hành trong cụm phân xưởng cracking xúc tác đến tính chất xúc tác, cơ cấu sản phẩm cracking. Từ đó, có thể điều chỉnh các yếu tố tác động để đảm bảo hoạt động ổn định phân xưởng cracking xúc tác. Tại Nhà máy Lọc dầu Dung Quất, tạp chất kim loại Fe, Ca tăng cao cùng với sự hiện diện các kim loại Ni và V trong các nguồn dầu đang được chế biến gây ảnh hưởng xấu đến hoạt động của phân xưởng. Phương pháp giảm hoạt tính xúc tác theo quy trình CMD được áp dụng để mô phỏng cơ chế lắng đọng cũng như ảnh hưởng của các kim loại Fe, Ca đến xúc tác được Viện Dầu khí Việt Nam thực hiện [16, 23]. Kết quả nghiên cứu đã mô phỏng được cơ chế tích tụ kim loại Fe, Ca trên bề mặt xúc tác tương tự quá trình tích tụ trong phân xưởng cracking xúc tác khi đối chiếu với xúc tác cân bằng của các nhà máy lọc dầu. Đồng thời, nhóm tác giả xác định ảnh hưởng của các tạp chất này đến cơ cấu sản phẩm cracking, làm cơ sở khuyến cáo về các ảnh hưởng đến giới hạn vận hành của thiết bị trong phân xưởng.

- Quy trình đánh giá, lựa chọn xúc tác mới cho nhà máy lọc dầu được thực hiện theo các bước trong Hình 1. Từ các cơ sở dữ liệu này, nhà máy lọc dầu sẽ lựa chọn xúc tác phù hợp nhất cho phân xưởng cracking xúc tác.

5. Kết luận

Phương pháp giảm hoạt tính xúc tác theo quy trình CMD tỏ ra vượt trội khi sử dụng để mô phỏng xúc tác cracking cân bằng trong phòng thí nghiệm. Nguyên lý và bản chất phương pháp này tương tự như quá trình giảm hoạt tính trong phân xưởng cracking. Xúc tác giả lập theo quy trình CMD có tính chất hóa lý và hoạt tính tương đồng với xúc tác cân bằng của Nhà máy Lọc dầu Dung Quất. Ngoài ra, các tác động, ảnh hưởng của kim loại gây ngộ độc xúc tác cũng được mô phỏng tương đồng với các ảnh hưởng trong thực tế. Kết quả nghiên cứu cho thấy khả năng phát triển và ứng dụng hiệu quả phương pháp giảm hoạt tính xúc tác theo quy trình CMD vào việc tư vấn vận hành cũng như lựa chọn xúc tác tiềm năng cho các nhà máy lọc dầu ở Việt Nam.

Tài liệu tham khảo

1. Nguyễn Hoài Thu, Ngô Thúy Phượng, Nguyễn Xuân Hợp, Nguyễn Sura, Trần Văn Trí, Vũ Mạnh Duy, Hà Lưu Mạnh Quân, Bùi Ngọc Dương. Khảo sát ảnh hưởng của nhiệt độ đến quá trình giảm hoạt tính của xúc tác cracking FCC. Tạp chí Dầu khí. 2013; 1: p 40 - 49.

2. D.J.Rawlence K.Gosling. Irreversible deactivation of FCC catalyst. Catalysis Today. 1991; 11(1): p. 47 - 59.

3. P.O’Connor, J.P.J.Verlaan S.J.Yanik. Challenges, catalyst technology and catalytic solutions in resid FCC. Catalysis Today. 1998; 43(3 - 4): p. 305 - 313.

4. Reza Sadeghbeigi. Fluid catalytic cracking handbook: Design, operation and troubleshooting of FCC facilities (Second edition). Gulf Professional Publishing. 2000.

5. Nguyễn Hoài Thu, Ngô Thúy Phượng, Đặng Thanh Tùng và nnk. Khảo sát, đánh giá phương pháp giảm hoạt tính xúc tác theo quy trình tuần hoàn propylen và xác định các thông số tối ưu để giả lập xúc tác FCC cân bằng của các nhà máy lọc dầu. Viện Dầu khí Việt Nam. 2012.

6. Catalysts & Chemicals Industries (JGC C&C, Japan). Catalyst technology seminar for Petrovietnam. 2007.

7. V.Cadet, F.Raatz, J.Lynch, Ch.Marcilly. Nickel contamination of fluidised cracking catalysts. Applied Catalysis. 1991; 68(1): p. 263 - 275.

8. A.W.Chester. Studies on the metal poisoning and metal resistance of zeolitic cracking catalysts. Industrial & Engineering Chemistry Research. 1987. 26(5): p. 863 - 869.

9. R.Pompe, S.Järóasb, N.G.Vannerbergb. On the interaction of vanadium and nickel compounds with cracking catalyst. Applied Catalysis. 1984. 13(1): p. 171 - 179.

10. E.Tangstad, T.Myrstad, A.I.Spjelkavik, M.Stöcker. Vanadium species and their effect on the catalytic behavior of an FCC catalyst. Applied Catalysis A: General. 2006; 299: p. 243 - 249.

11. E.Tangstad, A.Andersen, E.M.Myhrvold, Trond Myrstad. Catalytic behaviour of nickel and iron metal contaminants of an FCC catalyst after oxidative and reductive thermal treatments. Applied Catalysis A: General. 2008; 346(1): p. 194 - 199.

12. Lori T.Boock, Thomas F.Petti, John A.Rudesill. Contaminant-metal deactivation and metal- dehydrogenation effects during cyclic propylene steaming of fluid catalytic cracking catalysts. Deactivation and Testing of Hydrocarbon-Processing Catalysts. 1996; 12: p. 171 - 183.

13. G.Yaluris,Wu-cheng Cheng, M.Peters, L.T.McDowell, L.Hurt. Mechanism of fluid cracking catalysts deactivation by Fe, in studies in surface science and catalysis. Studies in Surface Science and Catalysis. 2004; 149: p. 139 - 163.

4. S.J.Foskett, E.P.Rautiaine. Control iron contamination in resid FCC. Hydrocarbon Processing. 2001; 80: p. 71 - 78.

15. Grace Davison. Grace FCC seminar refinery operations. Discussion. 2012; 3(16): p. 1 - 2.

16. Nguyễn Hoài Thu, Trần Văn Trí, Dương Đức Thiện và nnk. Nghiên cứu ảnh hưởng tạp chất sắt đến tính chất xúc tác cracking bằng phương pháp cấy kim loại tuần hoàn. Tạp chí Hóa học. 2014; 3(4): p. 107 - 113.

17. ASTM International. Standard test method for surface area of catalysts and catalyst carriers. ASTM D3663-03.

18. ASTM International. Standard test method for determining micropore volume and zeolite area of a catalyst. ASTM D4365-13.

19. ASTM International. Standard test method for determination of the unit cell dimension of a faujasite-type zeolite. ASTM D3942-03.

20. ASTM International. Determination of chemical elements in fluid catalytic cracking catalysts by X-ray fluorescence spectrometry (XRF). ASTM D7085-04.

21. ASTM International.Standard test method for determining activity and selectivity of fluid catalytic cracking (FCC) catalysts by microactivity test. ASTM D 5154-10