Tóm tắt

Bài viết so sánh khả năng phân tán của dung dịch keo nanosilica và hạt nanosilica (SiO2) trong dung dịch chất hoạt động bề mặt ở nồng độ cao, đồng thời, đánh giá một số tính chất như: sức căng bề mặt, góc dính ướt và khả năng tự đẩy dầu của hệ hóa phẩm phối trộn... Kết quả khảo sát cho thấy khả năng tự đẩy đầu của hệ hóa phẩm phối trộn nanosilica với chất hoạt động bề mặt cao hơn hệ chất hoạt động bề mặt đơn lẻ. Hệ hóa phẩm phối trộn này cũng có khả năng giảm góc dính ướt của dầu với đá vỉa xuống 56,48o.

1. Giới thiệu

1.1. Các yếu tố ảnh hưởng tới khả năng phân tán của hạt nanosilica

Sự ổn định của hạt nanosilica trong dung dịch được xác định tại một nồng độ nhất định và không phụ thuộc vào thời gian. Sự ổn định này bị ảnh hưởng bởi nhiều yếu tố khác nhau: áp suất, nhiệt độ, kích thước hạt và sự xuất hiện của các ion tồn tại trong dung dịch. Độ ổn định của hệ phân tán hạt nanosilica có thể dự đoán dựa trên lực đẩy tĩnh điện và lực hút Vaals của các hạt nanosilica. Mục đích chính và đầu tiên để xác định độ ổn định của hạt nanosilica là dựa trên tác động của điện hóa trị và nồng độ của nó trong dung dịch. Quá trình kết tụ hạt nanosilica xảy ra do chuyển động Brown và lực hấp dẫn lớn hơn lực đẩy. Ngược lại, các hạt nanosilica sẽ phân tán đều và bền trong dung dịch nếu lực đẩy lớn hơn lực hấp dẫn [1].

Nhiệt độ đóng vai trò động học trong quá trình phân tán ổn định hạt nanosilica. Nhiệt độ tăng làm tăng năng lượng động học, dẫn đến tăng khả năng kết tụ hạt nanosilica trong dung dịch.

Quá trình tiền xử lý và chức năng hóa hạt nanosilica với các phân tử hữu cơ rất quan trọng để giảm quá trình kết tụ của hạt nanosilica trong dung dịch. Sử dụng các chất hoạt động bề mặt làm giảm sức căng bề mặt sẽ giữ các hạt nanosilica phân tán tốt trong dung dịch. Độ ổn định này cũng tăng lên nếu tăng độ nhớt của dung dịch.

1.2. Khả năng thay đổi tính dính ướt

Khả năng dính ướt là khả năng chất lỏng có thể trải hoặc dính trên bề mặt đá kể cả khi có dòng chất lỏng khác. Lực hút và lực đẩy phân tử gây ra giữa pha lỏng và pha rắn.

Khả năng dính ướt là thước đo xem pha rắn có khuynh hướng giữ pha lỏng nào hơn. Đây là thông số quan trọng trong khai thác dầu khí vì nó xác định đá dính ướt nước hay dính ướt dầu trong môi trường rỗng. Việc thay đổi tính dính ướt của đá từ dính ướt ưa dầu sang dính ướt ưa nước hay dính ướt trung gian có ảnh hưởng đáng kể tới khả năng tăng cường thu hồi dầu [2].

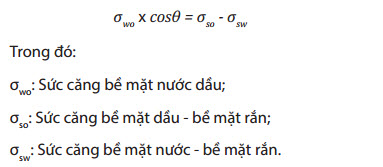

Mức độ dính ướt bề mặt đá chứa của pha lỏng phụ thuộc vào sức căng bề mặt (σ) giữa pha lỏng và góc liên kết (θ) giữa hai bề mặt lỏng - lỏng (dầu - nước) trên pha rắn. Nếu θ < 90o bề mặt rắn dính ướt ưa nước; nếu θ > 90o bề mặt rắn dính ướt ưa dầu (Hình 1). Góc dính ướt = 90o dính ướt trung gian; góc dính ướt θ ~ 180o tức là bề mặt rắn hoàn toàn dính ướt dầu.

Phương trình Young tính toán góc dính ướt khi biết sức căng bề mặt σ ở trạng thái cân bằng:

Hình 1. Tính dính ướt bề mặt rắn của pha dầu và pha nước

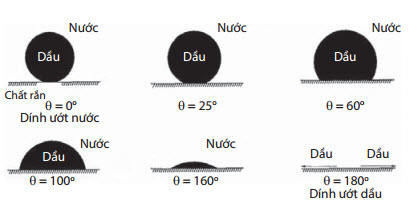

Khả năng dính ướt của vỉa sẽ xác định vị trí tương đối của một pha trong môi trường rỗng và điều chỉnh dòng chảy của pha lỏng. Hình 2 thể hiện tính dính ướt của đá lên độ bão hòa chất lưu. Trong trường hợp dính ướt ưa nước, pha nước sẽ bao quanh các hạt dầu và đưa dầu vào giữa không gian rỗng. Đối với dính ướt ưa dầu, hiện tượng sẽ xảy ra ngược lại, tức là pha dầu bám xung quanh nước. Ở trường hợp dính ướt trung gian, tùy thuộc vào tính chất hóa lý của đá và tính chất của pha lỏng, bề mặt rắn có thể bị dính ướt nước một phần còn phần kia dính ướt dầu. Ngoài đặc tính vật lý của vỉa, áp suất mao dẫn, độ bão hòa dòng lỏng, đặc tính nước bơm ép ảnh hưởng tới tính dính ướt, độ thấm tương đối và dòng chảy đa pha cũng ảnh hưởng tới khả năng dính ướt [3].

Hình 2. Phân bố dòng lỏng theo khả năng dính ướt

1.3. Tác động thay đổi góc dính ướt của dung dịch nano-silica [4]

Các dạng hạt nanosilica khác nhau có khả năng thay đổi góc dính ướt khác nhau phụ thuộc vào bề mặt của chúng. Hầu hết các hạt nanosilica đã được thực nghiệm hiện nay là hạt nanosilica chức năng hóa.

Nhiều nghiên cứu chỉ ra rằng nồng độ và kích thước của hạt nanosilica trong dung dịch có vai trò quan trọng trong sự thay đổi góc dính ướt. Khi tăng nồng độ, góc liên kết tăng tuyến tính với thể tích giọt cho tới khi đạt giá trị cao nhất và sẽ giảm nếu tiếp tục tăng nồng độ hạt nanosilica. Mặt khác, các hạt nanosilica có kích thước hạt càng nhỏ thì càng có khả năng cải thiện tính dính ướt.

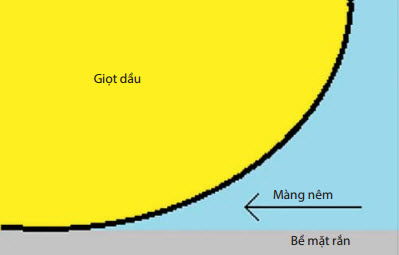

Theo Sefiane và các cộng sự, việc cải thiện góc liên kết với sự có mặt dung dịch hạt nanosilica theo hai cơ chế: áp suất tách rời cấu trúc (structural disjoining pressure), hoặc sự hấp phụ hạt nanosilica lên bề mặt [5]. Áp suất tách rời là áp suất tăng lên khi hai lớp xếp chồng lên nhau và tạo ra bởi hiệu quả tổng hợp của các lực khác với tự nhiên. Lực tĩnh điện, lực tương tác giữa các phân tử góp phần tạo nên áp suất tách rời [4, 6].

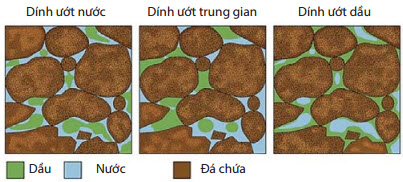

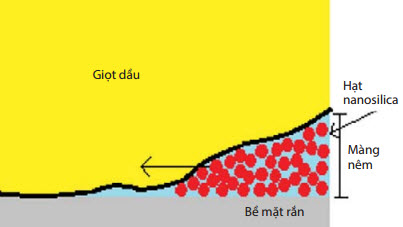

Theo Wasan và các cộng sự, khi sức căng trên màng giọt dầu lớn hơn lực hướng tới đỉnh của nêm (wedge) sẽ làm các hạt nanosilica trải ra và tiến tới đỉnh nêm. Điều này sẽ cải thiện đặc tính động học của dung dịch chứa hạt nanosilica. Hình 3 và 4 mô tả cơ chế hạt nanosilica đi vào trong cấu trúc màng nêm (wedge film), được hình thành giữa giọt dầu và bề mặt rắn. Kết quả là hạt nanosilica tạo ra áp suất lớn thông qua màng nêm tác động tới pha lỏng. Áp suất tăng này cũng được gọi là áp suất tách rời, qua đó sẽ tách pha dầu khỏi bề mặt rắn dễ dàng hơn [6].

Hình 3. Giọt dầu đặt trên bề mặt rắn

Hình 4. Cấu trúc hạt nanosilica trong màng nêm (wedge film)

2. Nguyên liệu và phương pháp

2.1. Nguyên liệu

- Các chất hoạt động bề mặt: Nonylphenol

ethoxylate - NP15 99% (Dowfax) và Systhetic Sulfonate -

FA400 35% (Dowfax).

- Nanosilica:

Dung dịch keo nanosilica ưa nước: phân bố kích thước hạt trung bình 10 - 15nm;

Hạt nanosilica chức năng hóa: kích thước hạt trung bình 20 - 25nm.

- Chất đồng hoạt động bề mặt: Butanol 99,8% (Sigma-Aldrich), Iso-propanol 70% (Sigma-Aldrich);

- Nước muối 3,5% NaCl;

- Dầu hỏa thương mại (Petrolimex);

- Dầu thô tầng móng Bạch Hổ (Vietsovpetro);

- Mẫu đá móng - Bạch Hổ (Vietsovpetro);

- Thiết bị:

Cân phân tích 4 số của hãng Sartorius;

Tủ sấy Mrc;

Thiết bị đo sức căng bề mặt;

Ampul chịu nhiệt.

2.2. Phương pháp

So sánh khả năng phân tán ổn định hệ keo nanosilica và hạt nanosilica trong dung dịch chất hoạt động bề mặt:

- Bước 1: Hệ chất hoạt động bề mặt: 15 Systhetic Sulfonate (FA 400) : 5,6 Nonylphenol ethoxylate (NP15) : 1 Iso-propanol : 1 Butanol được phối trộn với nhau. Bước này giúp việc phân tán chất hoạt động bề mặt tốt với các dung môi tạo môi trường thuận lợi để tiếp xúc hiệu quả với hạt nanosilica.

- Bước 2: Đưa từ từ hai hệ nanosilica dạng hạt và dung dịch keo nanosilica vào hỗn hợp chất hoạt động bề mặt ở điều kiện khuấy với khoảng thời gian từ 30 – 45 phút, sau đó hỗn hợp tiếp tục được siêu âm trong thời gian từ 10 - 15 phút để đảm bảo khả năng phân tán ổn định và đồng đều của nanosilica.

Khảo sát nồng độ tối ưu của hệ hóa phẩm phối trộn nanosilica với chất hoạt động bề mặt: Sử dụng dung dịch đậm đặc của hệ chất hoạt động bề mặt với nồng độ hoạt tính bề mặt là 50% để khảo sát tỷ lệ nồng độ tối ưu với sự có mặt của hạt nanosilica. Trong bài viết này, nhóm tác giả tiến hành phối trộn hạt nanosilica có nồng độ từ 0 - 1.000ppm vào trong hệ chất hoạt động bề mặt đậm đặc. Tiến hành đo giá trị sức căng bề mặt của hệ hóa phẩm phối trộn ở nồng độ 1% trong nước muối 3,5% NaCl. Đánh giá khả năng tự đẩy dầu của hệ hóa phẩm phối trộn: Nghiền mẫu lõi (tầng móng - Bạch Hổ), sàng qua rây 80 - 120mesh. Mẫu bột được sấy khô ở 120oC trong 3 giờ.

Cân 100g mẫu, trộn đều với 12,5g dầu thô Bạch Hổ để thu được hỗn hợp cát chứa dầu. Cân 40g hỗn hợp này cho vào các cốc trong, lần lượt cho vào dung dịch nước biển, 1% hệ chất hoạt động bề mặt, 1% hệ hóa phẩm phối trộn vào các cốc khác nhau. Sau đó quan sát khả năng tự tách dầu ra khỏi mẫu tại nhiệt độ 60oC trong thời gian 3 giờ.

Đánh giá khả năng thay đổi tính dính ướt: Hệ hóa phẩm phối trộn tối ưu được sử dụng đo góc dính ướt và so sánh với dung dịch nước biển, dung dịch chứa nanosilica ở cùng nồng độ.

3. Kết quả và thảo luận

3.1. Đánh giá khả năng phân tán của nanosilica trong hệ chất hoạt động bề mặt

3.1.1. So sánh khả năng phân tán của hạt nanosilica và dung dịch keo nanosilica trong dung dịch đậm đặc của hệ chất hoạt động bề mặt

Hạt và dung dịch keo nanosilica với các nồng độ khác nhau được phân tán trong hệ chất hoạt động bề mặt (nồng độ hoạt tính bề mặt 50%) để đánh giá khả năng phối trộn của hai hệ hóa phẩm.

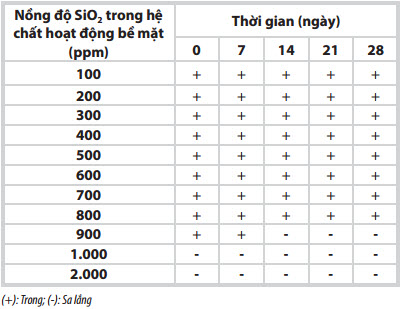

Kết quả Bảng 1 cho thấy hạt nanosilica phân tán khá tốt trong hệ chất hoạt động bề mặt khi nồng độ nhỏ hơn 900ppm, sau gần 1 tháng lưu mẫu trong điều kiện nhiệt độ phòng thì gần như không xuất hiện lắng đọng hạt nanosilica. Tuy nhiên, khi tăng nồng độ từ 1.000 đến 2.000ppm thì các hạt nanosilica bị sa lắng ngay lập tức. Điều này chứng tỏ, khi hạt nanosilica trong dung dịch tăng càng cao thì hệ càng không bền, do mật độ hạt quá dày dẫn tới hiện tượng co cụm lại gây sa lắng nhanh chỉ sau vài giờ khuấy trộn.

Hình 5. Mẫu nanosilica: (a) dung dịch keo nanosilica, (b) hạt nanosilica

Bảng 1. Khả năng phân tán của hạt nanosilica trong dung dịch chất hoạt động bề mặt

Hình 6. Khả năng phân tán của hạt nanosilica trong hệ chất hoạt động bề mặt sau 14 ngày

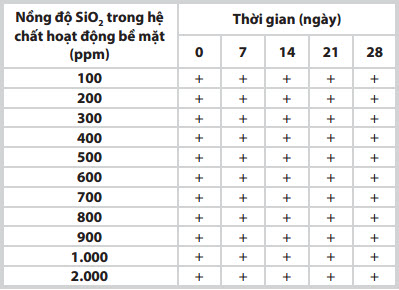

Trong hệ chất hoạt động bề mặt đậm đặc, khả năng phân tán dung dịch keo nanosilica tốt hơn hạt nanosilica (Bảng 2 và Hình 7). Tại nồng độ 2.000ppm sau 28 ngày, nanosilica không có hiện tượng sa lắng. Như vậy, nhóm tác giả sẽ lựa chọn dung dịch keo nanosilica cho tất cả các thử nghiệm về sau.

Bảng 2. Khả năng phân tán của dung dịch keo nanosilica trong hệ chất hoạt động bề mặt

Hình 7. Khả năng phân tán dung dịch keo nanosilica trong hệ chất hoạt động bề mặt sau 28 ngày

3.1.2. Ảnh hưởng của độ nhớt dung dịch chất hoạt động bề mặt tới khả năng phân tán của dung dịch keo nanosilica

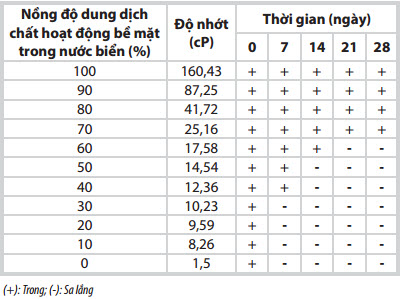

Dựa vào kết quả trong phần trên, dung dịch keo nanosilica với nồng độ 500ppm phân tán trong hệ chất hoạt động bề mặt (nồng độ hoạt tính bề mặt 50%) được pha loãng bằng nước biển ở các nồng độ khác nhau để đánh giá ảnh hưởng của độ nhớt dung dịch chất hoạt động bề mặt tới khả năng phân tán của dung dịch keo nanosilica.

Kết quả phân tán dung dịch keo nanosilica với nồng độ 500ppm trong dung dịch chất hoạt động bề mặt cho thấy khả năng phân tán tăng lên theo độ nhớt của dung dịch (Bảng 3), điều này có thể giải thích: khi độ nhớt của dung dịch càng cao thì khả năng treo các hạt nanosilica trong dung dịch càng bền, tránh được hiện tượng các hạt co cụm lại với nhau và gây hiện tượng kết tụ trong dung dịch.

Bảng 3. Ảnh hưởng của độ nhớt dung dịch chất hoạt động bề mặt tới khả năng phân tán của dung dịch keo nanosilica

3.2. Khảo sát khả năng làm giảm sức căng bề mặt của dung dịch keo nanosilica trong hệ chất hoạt động bề mặt

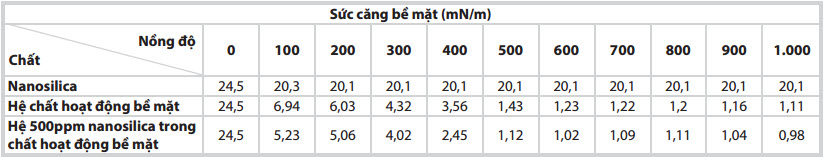

Trên cơ sở đánh giá khả năng phân tán của dung dịch keo nanosilica, nhóm tác giả tiến hành đánh giá tác động giảm sức căng bề mặt của dung dịch keo nanosilica với nồng độ 500ppm trong hệ chất hoạt động bề mặt (nồng độ hoạt tính bề mặt là 50%), đồng thời so sánh với hệ chỉ có hạt nanosilica và hệ chất hoạt động bề mặt có nồng độ tương ứng.

Bảng 4. Khả năng giảm giá trị sức căng bề mặt của nanosilica trong hệ chất hoạt động bề mặt

Hình 8. Sự biến thiên sức căng bề mặt của hệ nanosilica, hệ chất hoạt động bề mặt

và hệ nanosilica trong hệ chất hoạt động bề mặt

Kết quả Bảng 4 và Hình 8 cho thấy đối với hệ chỉ có nanosilica cũng có tác động giảm sức căng bề mặt nhưng không nhiều. Khác với các chất hoạt động bề mặt, các hạt nanosilica không tan trong pha lỏng nên không thể giảm mạnh lực bề mặt, do đó giá trị sức căng bề mặt chỉ giảm từ 24,5mN/m xuống 20,1mN/m. Tuy nhiên, tác động giảm sức căng bề mặt chỉ xảy ra khi phối trộn hạt nanosilica với hệ chất hoạt động bề mặt, giá trị sức căng bề mặt đã giảm nhiều nhất từ 6,94mN/m (không có nanosilica) xuống còn 5,23mN/m (có nanosilica) tại nồng độ 100ppm. Điều này có thể giải thích do các chất hoạt động bề mặt có đuôi kỵ nước dài và khối lượng phân tử lớn nên sau khi hấp phụ lên bề mặt các hạt nanosilica, chúng sẽ xúc tiến quá trình lôi kéo các hạt nanosilica này đến bề mặt liên diện giữa hai pha dầu nước, làm giảm năng lượng bề mặt giữa hai pha, do đó sẽ làm giảm giá trị sức căng bề mặt thấp hơn khi chỉ có chất hoạt động bề mặt.

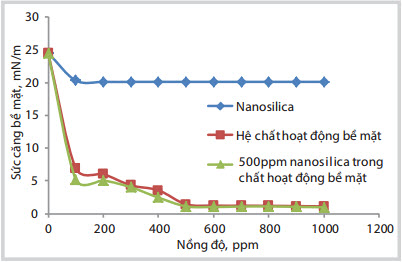

3.3. Khảo sát nồng độ tối ưu của hệ hóa phẩm phối trộn nanosilica và chất hoạt động bề mặt

Như kết quả khảo sát ở trên, tác động phối trộn của nanosilica và hệ chất hoạt động bề mặt đã làm giảm giá trị sức căng bề mặt của 1% dung dịch phối trộn xuống thấp nhất là 0,54mN/m ở nồng độ nanosilica 700ppm (Bảng 5 và Hình 9).

Bảng 5. Giá trị sức căng bề mặt của 1% hệ hóa phẩm phối trộn ở các nồng độ nanosilica khác nhau

Hình 9. Sự biến thiên giá trị sức căng bề mặt theo nồng độ nanosilica trong hệ hóa phẩm phối trộn

Như vậy, nhóm tác giả lựa chọn hệ hóa phẩm phối trộn có thành phần tỷ lệ như sau: hệ chất hoạt động bề mặt với nồng độ hoạt tính bề mặt 50% phối trộn với 700ppm nanosilica. Hệ hóa phẩm phối trộn này được sử dụng để đánh giá khả năng tự đẩy dầu và thay đổi tính dính ướt.

3.4. Khảo sát khả năng giảm sức căng bề mặt và thay đổi góc dính ướt của hệ hóa phẩm phối trộn

Dựa vào kết quả khảo sát trong phần trên, dung dịch 1% của hệ hóa phẩm phối trộn được sử dụng để so sánh sự thay đổi góc dính ướt với nước biển và dung dịch chỉ chứa hạt nanosilica 700ppm tại điều kiện nhiệt độ 30oC (Bảng 6 và Hình 10, 11, 12).

Bảng 6. Góc dính ướt của hệ hóa phẩm phối trộn, nước biển và dung dịch nanosilica

|

| Hình 10. Góc dính ướt của dầu và đá móng Bạch Hổ trong dung dịch nước biển |

Hình 11. Góc dính ướt của dầu và đá móng Bạch Hổ trong dung dịch chứa hạt nanosilica |

Hình 12. Góc dính ướt của dầu và đá móng Bạch Hổ trong hệ dung dịch hệ hóa phẩm phối trộn |

Kết quả đo góc dính ướt của đá chứa với giọt dầu trong môi trường nước biển là tương đối cao (122,4o), so với trong dung dịch nanosilica là 96,99o. Như vậy, dung dịch hạt nanosilica 700ppm có làm thay đổi tính dính ướt nhưng không đáng kể. Nhưng trong dung dịch hệ hóa phẩm phối trộn đã làm thay đổi rõ rệt tính dính ướt của bề mặt đá chứa, làm bề mặt có tính thấm nước trội hơn. Điều này chứng tỏ tổ hợp chất hoạt động bề mặt kết hợp với hệ keo nanosilica có thể sử dụng trong tăng cường thu hồi dầu theo cơ chế thay đổi đặc tính dính ướt của dầu thô với đá chứa dầu.

3.5. Khảo sát khả năng tự đẩy dầu của hệ hóa phẩm phối trộn

3.5.1. Khảo sát khả năng tự đẩy dầu bằng nước biển

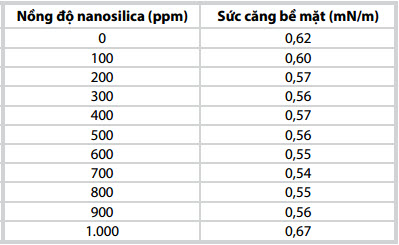

Kết quả khảo sát khả năng tự đẩy dầu bằng nước biển (Hình 13) cho thấy, ở nhiệt độ 60oC sau thời gian 3 giờ, nước biển vẫn không thể tự đẩy dầu ra khỏi mẫu đá, lượng dầu dư nằm trong mẫu đá vẫn không thay đổi trong suốt quá trình quan sát.

Hình 13. Khảo sát khả năng tự đẩy dầu của nước biển

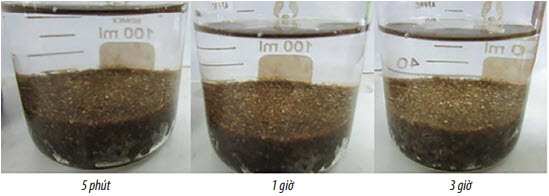

3.5.2. Khảo sát khả năng tự đẩy dầu bằng dung dịch chất hoạt động bề mặt so sánh với hệ hóa phẩm phối trộn nanosilica nồng độ 700ppm với chất hoạt động bề mặt

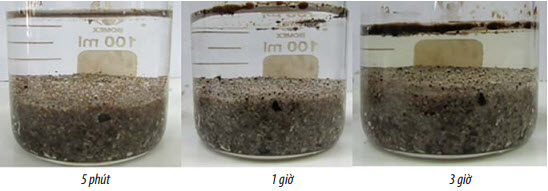

Quan sát quá trình tự đẩy dầu của hệ dung dịch chất hoạt động bề mặt (Hình 14), ban đầu dầu tách ra tương đối chậm, sau 1 giờ dầu bắt đầu tách ra khỏi mẫu đá với tốc độ nhanh hơn bằng việc hình thành nhiều giọt dầu dư bám trên bề mặt mẫu đá. Sau 3 giờ số lượng dầu dư bám trên bề mặt đá tăng lên chứng tỏ khả năng tự đẩy dầu của dung dịch chất hoạt động bề mặt tương đối tốt.

Hình 14. Khảo sát khả năng tự đẩy dầu của dung dịch chất hoạt động bề mặt theo thời gian

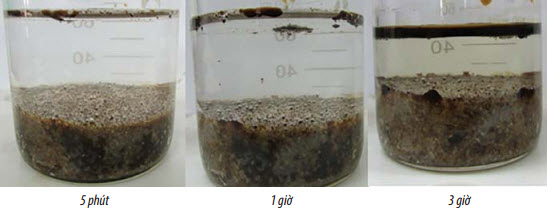

Tuy nhiên, so với hệ dung dịch chất hoạt động bề mặt thì hệ hóa phẩm phối trộn có khả năng tự đẩy dầu mạnh và nhanh hơn nhiều (Hình 15). Sau 3 giờ, có thể thấy lượng dầu dư được tách của hệ hóa phẩm phối trộn cao hơn nhiều so với dung dịch chỉ có chất hoạt động bề mặt. Điều này được giải thích là do hạt nanosilica phân tán tốt trong nước biển nên dễ dàng hấp phụ lên bề mặt liên diện hai pha dầu - nước, làm giảm sức căng bề mặt và tăng khả năng tự đẩy dầu ra khỏi mẫu đá.

Hình 15. Khảo sát khả năng tự đẩy dầu của hệ hóa phẩm phối trộn theo thời gian

4. Kết luận

Nhóm tác giả đã lựa chọn được dung dịch keo nanosilica với khả năng phân tán tốt trong hệ chất hoạt động bề mặt, tỷ lệ phối trộn tối ưu nanosilica nồng độ 700ppm với chất hoạt động bề mặt dựa vào khả năng phân tán ổn định cũng như tác dụng làm giảm sức căng bề mặt; đồng thời nghiên cứu đánh giá khả năng tự đẩy dầu và tác động làm thay đổi tính dính ướt của dầu với đất đá vỉa của hệ hóa phẩm phối trộn nanosilica - chất hoạt động bề mặt là tốt hơn hệ chất hoạt động bề mặt đơn lẻ.

Tài liệu tham khảo

1. J.E.Azadgoleh, R.Kharrat, N.Barati and A.Sobhani. Stability of silica nanoparticle dispersion in brine solution: an experimental study. Iranian Journal of Oil & Gas Science and Technology. 2014; 3(4): p. 26 - 40.

2. Z.E.Heinemann. Fluid flow in porous media. Edited by DI Barbara Schatz. Loeben. October 2005; 1.

3. W.Abdallah, J.S.Buckley, A.Carnegie, J.Edwards, E.Fordham, A.Graue, T.Habashy, N.Seleznev, C.Signer, H.Hussain, B.Montaron, M.Ziauddin. Fundamentals of wettability. Journal of Petroleum Technology. October 1986; 38: p. 1125 - 1144.

4. B.Engeset. The potential of hydrophilic silica nanoparticles for EOR purposes. Earth Sciences and Petroleum Engineering. May 2012.

5. K.Sefiane, J.Skilling and J.MacGillicray. Contact line motion and dynamic wetting of nanouid solutions. Advances in Colloid and Interface Science. May 2008; 138(2): p. 101 - 120.

6. D.Wasan, A.Nikoloc and K.Kondiparty. The wetting and spreading of nanouids on solids: Role of the structural disjoining pressure. Current Opinion in Colloid & Interface Science. February 2011; 16: p. 311 - 319.