Tóm tắt

Anode hy sinh trên cơ sở hợp kim Al-Zn-In đã được Trung tâm Ứng dụng và Chuyển giao Công nghệ (CTAT) - Viện Dầu khí Việt Nam (VPI) chế tạo bằng phương pháp đúc ở nhiệt độ 750oC, tốc độ khuấy 20 vòng/phút và nhiệt độ ủ là 200oC trong thời gian 1 giờ. Sản phẩm anode được tạo ra có chất lượng tốt, đồng nhất, quy trình ổn định, dung lượng điện hóa trên 2.500A.h/kg và điện thế âm hơn 1,05V. Các đặc tính điện hóa (điện thế, dung lượng) và thành phần hợp kim đều đảm bảo các yêu cầu khắt khe theo chứng nhận chất lượng của tổ chức kiểm định quốc tế Det Norske Veritas (DNV).

1. Mở đầu

Anode hy sinh được sử dụng hiệu quả để bảo vệ chống ăn mòn cho các công trình biển, chân đế giàn khoan, tàu thuyền, đường ống thu gom, vận chuyển dầu khí... Do cơ chế tự hòa tan, anode hy sinh được sử dụng khá lớn để lắp đặt cho các công trình mới và bổ sung/thay thế cho các anode hy sinh bị hòa tan/mất mát trong quá trình sử dụng. Khối lượng anode hy sinh lắp đặt mới cho cảng xuất sản phẩm (Jetty) của Nhà máy Lọc dầu Dung Quất gần 400 tấn. Khối lượng anode hy sinh thay thế cho mỗi giàn khoan khoảng 40 tấn/năm. Hiện nay, các sản phẩm anode hy sinh được sử dụng trong ngành Dầu khí Việt Nam đều được nhập khẩu với giá thành cao.

Từ kết quả nghiên cứu đề tài “Hoàn thiện công nghệ sản xuất anode hy sinh nhôm dùng để chống ăn mòn cho các thiết bị, công trình trong công nghiệp dầu khí và các ngành công nghiệp khác” [1], nhóm tác giả đã chuẩn hóa thành phần anode hợp kim Al-Zn-In và các nguyên tố phụ gia kích thước nano; xây dựng quy trình công nghệ luyện kim, nấu luyện, ủ nhiệt… để chế tạo anode hy sinh hợp kim nhôm trong phạm vi pilot, trọng lượng 12, 25 và 50kg. Các anode hy sinh chế tạo được kiểm định chất lượng tại Trung tâm Kỹ thuật Tiêu chuẩn Đo lường Chất lượng Việt Nam (Quatest 1), đạt các tiêu chuẩn trong nước và quốc tế đối với anode hy sinh nhôm và có chất lượng tương đương sản phẩm nhập ngoại.

Với mục tiêu sản xuất anode hy sinh quy mô công nghiệp, có khả năng bảo vệ chống ăn mòn hiệu quả, sản phẩm anode hy sinh do CTAT -VPI chế tạo đã được chứng nhận chất lượng của tổ chức kiểm định quốc tế. Bài báo giới thiệu quá trình nghiên cứu, khảo sát nhằm hoàn thiện quy trình chế tạo anode hy sinh để đảm bảo đặc tính điện hóa, độ đồng nhất và kết quả kiểm định quốc tế do DNV thử nghiệm.

2. Điều kiện thực nghiệm

2.1. Chuẩn bị nguyên vật liệu

- Al công nghiệp 99,84% dạng thỏi 27kg do Australia sản xuất;

- Zn công nghiệp 99,9% dạng thỏi 20kg do Hàn Quốc sản xuất;

- In tinh khiết 99,99% dạng thỏi 1kg do Mỹ sản xuất;

- Nano MnO2: 99,6%, kích thước hạt trung bình 20nm do Trung Quốc sản xuất.

2.2. Chuẩn bị khuôn đúc anode

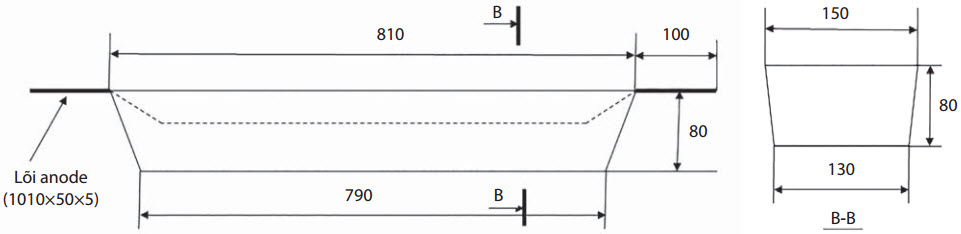

Chọn anode hy sinh dạng hộp (standoff ) có trọng lượng 25kg để chế tạo (Hình 1).

|

| Hình 1. Hình dáng và kích thước anode hy sinh |

Khuôn anode được chế tạo bằng thép carbon (Hình 2). Các khuôn được làm nóng trước khi đúc anode.

|

| Hình 2. Khuôn đúc anode |

2.3. Quá trình đúc anode hy sinh

Đun nóng chảy hoàn toàn Al, Zn, In và phụ gia trong lò nung trung tần ở nhiệt độ 750oC với 3 chế độ khuấy khác nhau (10, 20 và 30 vòng/phút). Sau khi nóng chảy hoàn toàn, hợp kim được rót vào khuôn và được ủ nhiệt để đảm bảo ổn định cấu trúc tinh thể tại các nhiệt độ 140oC, 200oC hoặc 420oC trong 1 giờ.

Với mỗi mẻ đúc/chế độ đúc, các mẫu anode hy sinh đều được lấy để rót vào khuôn nhỏ, đánh số và lưu giữ để sử dụng cho các nghiên cứu và đánh giá chất lượng của anode.

2.4. Phương pháp kiểm tra, đánh giá chất lượng của anode hy sinh

2.4.1. Phương pháp điện hóa

- Phương pháp đo điện thế mạch hở (OCP):

Điện thế mạch hở của anode hy sinh theo thời gian được theo dõi bằng cách đo hiệu điện thế giữa mẫu anode hy sinh và điện cực so sánh clorua bạc (Ag/AgCl) trong dung dịch NaCl 3,5% sử dụng đồng hồ vạn năng.

- Phương pháp đo điện thế đóng mạch (CCP):

Điện thế đóng mạch được theo dõi bằng cách đo điện thế giữa vật liệu anode và điện cực so sánh khi anode được nối tiếp xúc với kim loại cần bảo vệ (trực tiếp hay gián tiếp). Sơ đồ đo điện thế đóng mạch như Hình 3.

|

| Hình 3. Sơ đồ đo điện thế đóng mạch của anode hy sinh |

- Phương pháp đường cong phân cực:

Đường cong phân cực của anode hy sinh được thực hiện trong bình điện hóa hệ 3 điện cực sử dụng thiết bị Parstat 2273 (Mỹ) tại Phòng thí nghiệm của CTAT, với điện cực làm việc là mẫu anode nhôm, điện cực đối là điện cực lưới platin và điện cực so sánh là điện cực calomel bão hòa KCl, trong dung dịch muối NaCl 3,5%. Phương pháp đường cong phân cực cho phép nghiên cứu đặc tính thụ động của hợp kim nhôm trong môi trường nghiên cứu.

- Dung lượng điện hóa của anode hy sinh:

Dung lượng điện hóa của vật liệu anode đã được tiến hành trong Phòng thí nghiệm của CTAT - VPI theo tiêu chuẩn NACE TM0190-98 [2], có tham khảo TCVN 5742 [3].

Tương quan giữa khối lượng vật liệu anode hòa tan và lượng điện sinh ra (A.h) đo bằng coulomb kế, có thể tính ra dung lượng với đơn vị là A.h/kg theo công thức 1.

|

Trong đó:

Q: Dung lượng thực tế của mẫu (A.h/kg);

ΔM: Sự tăng khối lượng của điện cực đồng trongcoulomb kế;

a: Nguyên tử lượng của đồng;

V: Đương lượng hóa học của đồng;

Δm: Tổn hao khối lượng của toàn bộ anode nhôm.

2.4.2. Phương pháp phân tích

- Phân tích hình thái học bề mặt:

Độ đồng đều vật liệu anode hy sinh được đánh giá bằng cách quan sát bề mặt mặt cắt của các mẫu anode bằng mắt thường và kính hiển vi điện tử quét (SEM). SEM là phương pháp hiệu quả để nghiên cứu vi cấu trúc của vật liệu với độ phóng đại lớn.

- Phân tích thành phần hợp kim nhôm:

Thành phần hợp kim anode nhôm được phân tích bằng phương pháp phổ phát xạ quang học Plasma và phổ hấp thụ nguyên tử theo tiêu chuẩn ASTM E34 tại Trung tâm Kiểm định và Kỹ thuật Công nghiệp (Viện Nghiên cứu Cơ khí - NARIME).

3. Kết quả và thảo luận

3.1. Ảnh hưởng của chế độ đúc và chế độ ủ nhiệt đến chất lượng của anode hy sinh

Anode hy sinh hợp kim Al-Zn-In được đúc tại nhiệt độ 75oC với 3 chế độ khuấy và 3 chế độ ủ nhiệt khác nhau được đánh giá chất lượng anode theo tiêu chuẩn TCVN 5742 (Bảng 1).

Bảng 1. Đánh giá chất lượng của anode được đúc với các chế độ khuấy và ủ nhiệt khác nhau

|

|

|

|

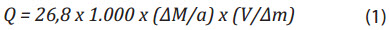

| Hình 4. Sản phẩm anode hy sinh |

Kết quả cho thấy các mẫu anode hy sinh đều đáp ứng các yêu cầu về chất lượng của anode theo các tiêu chuẩn quốc tế và vượt xa so với tiêu chuẩn TCVN 5742. Dung lượng điện hóa của các mẫu đều đạt trên 2.500A.h/ kg và điện thế đóng mạch đều âm hơn -1,05V so với điện cực Ag/AgCl. Với tốc độ khuấy 20 vòng/phút và nhiệt độ ủ anode 200oC trong thời gian 1 giờ cho dung lượng điện hóa lớn nhất (2.610A.h/kg) và điện thế đóng mạch -1,114V so với điện cực Ag/AgCl. Do đó, nhóm tác giả lựa chọn điều kiện này để chế tạo các sản phẩm anode, đánh giá chất lượng và gửi mẫu đi kiểm định quốc tế.

Trong 20 mẫu anode hy sinh 25kg đã được chế tạo và đánh giá chất lượng điện hóa cũng như độ đồng nhất, nhóm tác giả lựa chọn ngẫu nhiên 2 mẫu anode gửi đi kiểm định chất lượng tại DNV.

3.2. Đánh giá chất lượng anode hy sinh

3.2.1. Đo điện thế của anode hy sinh

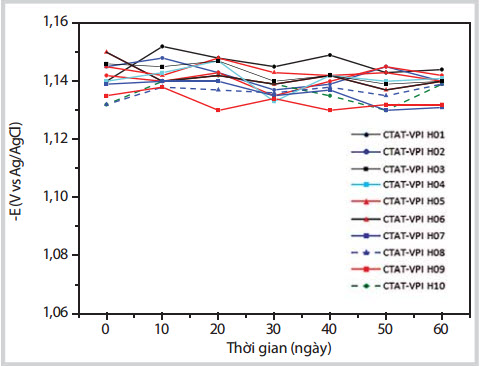

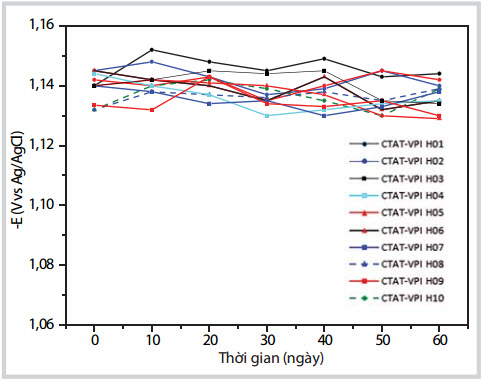

Các mẫu anode hy sinh sau khi đúc được theo dõi điện thế mạch hở (OCP) và điện thế đóng mạch (CCP) theo thời gian trong dung dịch nước muối NaCl 3,5% (Hình 5 và 6).

|

| Hình 5. Biến thiên điện thế mạch hở của các mẫu anode theo thời gian |

|

| Hình 6. Biến thiên điện thế đóng mạch của các mẫu anode theo thời gian |

Điện thế mạch hở của vật liệu anode hy sinh là điện thế cân bằng của điện cực, là đại lượng đặc trưng cho khả năng nhiệt động của phản ứng oxy hóa khử điện hóa của vật liệu. Đo điện thế mạch hở của vật liệu anode theo thời gian cho phép đánh giá sơ bộ khả năng bảo vệ chống ăn mòn khi sử dụng anode hy sinh. Điện thế đóng mạch là điện thế bảo vệ mà thực tế anode có thể cung cấp cho hệ bảo vệ cathode.

Kết quả thu được cho thấy, điện thế mạch hở và điện thế đóng mạch của các mẫu đều rất âm và ổn định trong khoảng -1,130 đến -1,150V so với điện cực Ag/AgCl, có khả năng cấp dòng bảo vệ cho kim loại lớn, các anode đồng nhất và không có sự khác biệt đáng kể trong cùng chế độ đúc.

3.2.2. Xác định sự thụ động của anode hy sinh bằng phương pháp đường cong phân cực

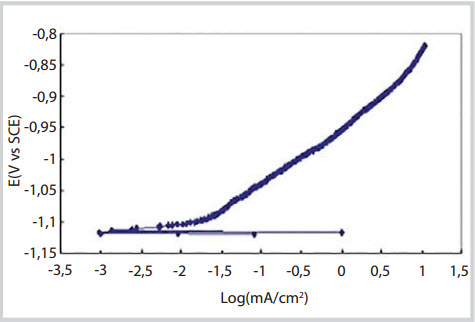

Đường cong phân cực của mẫu anode hy sinh trong nước muối NaCl 3,5% với tốc độ quét thế 0,5mV/s (Hình 7).

|

| Hình 7. Đường cong phân cực của mẫu anode hy sinh |

Quan sát nhánh anode trên đường cong phân cực dạng Tafel có thể thấy rất rõ hợp kim nhôm luôn ở trạng thái hoạt động. Bắt đầu từ điện thế mạch hở (-1,135V vs SCE), khi điện thế tăng về phía anode, dòng điện tăng liên tục và không xuất hiện vùng thụ động. Kết quả thu được khẳng định anode hy sinh do CTAT - VPI chế tạo không bị thụ động trong nước muối, có khả năng phát dòng bảo vệ hiệu quả cho các công trình thép kim loại.

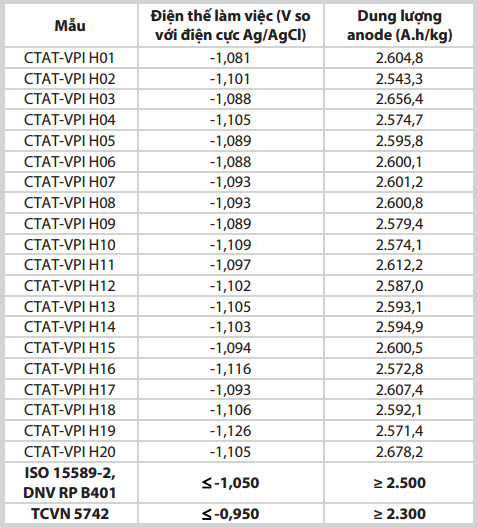

3.2.3. Xác định dung lượng và điện thế của anode hy sinh theo TCVN 5742

Vật liệu anode tốt phải sinh ra nhiều điện tử trên một đơn vị khối lượng và cung cấp hiệu quả các điện tích đó.

Do vậy, hiệu suất điện của anode được đặc trưng bởi dung lượng dòng, biểu diễn bằng A.h/kg. Giá trị dung lượng dòng được xác định bởi đương lượng điện hóa, tỷ trọng và hiệu suất của vật liệu anode. Kết quả khảo sát dung lượng và điện thế làm việc của các mẫu anode hy sinh được thể hiện trên Bảng 2.

| Bảng 2. Kết quả xác định dung lượng của anode hy sinh |

|

Các kết quả đánh giá chất lượng anode hy sinh cho thấy các anode khảo sát đều có dung lượng và điện thế làm việc đáp ứng tiêu chuẩn trong và ngoài nước về chất lượng anode hy sinh. Dung lượng của các anode chế tạo dao động trong khoảng 2.543 - 2.678A.h/kg, cao hơn yêu cầu của tiêu chuẩn quốc tế (> 2.500A.h/kg) và tiêu chuẩn Việt Nam (> 2.300A.h/kg). Điện thế làm việc của anode rất âm (-1,086 đến -1,116V so với điện cực Ag/AgCl), âm hơn so với tiêu chuẩn quốc tế (-1,050V so với điện cực Ag/AgCl) và tiêu chuẩn Việt Nam (≤ -0,95V so với điện cực Ag/AgCl) cho phép khẳng định chất lượng của anode sản xuất được đáp ứng các tiêu chuẩn trong nước và quốc tế.

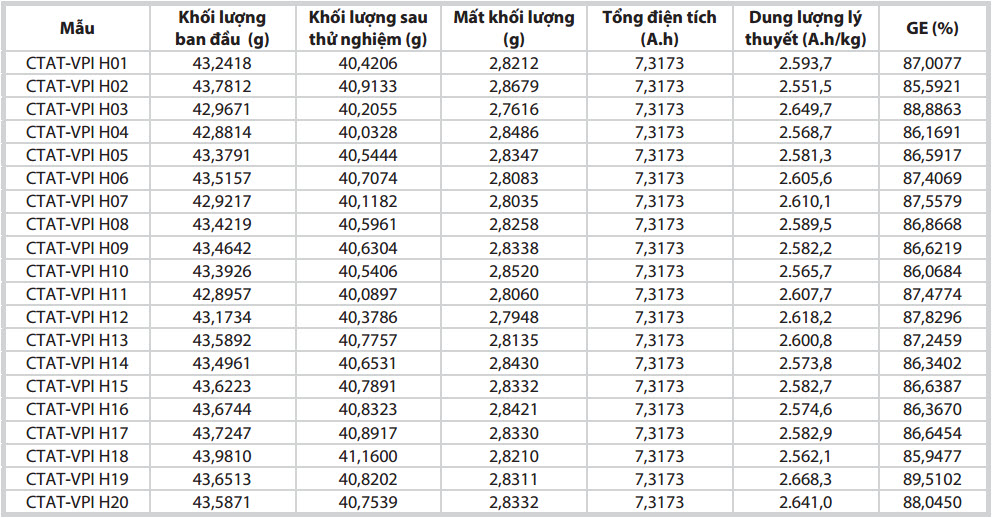

3.2.4. Hệ số hiệu dụng của anode (chỉ số GE - galvanic efficiency)

Hệ số hiệu dụng (Galvanic efficiency) của anode hy sinh là tỷ lệ giữa dung lượng thực tế so với dung lượng lý thuyết. Vật liệu anode tự hòa tan, do vậy hiệu suất không đạt 100%.

Hiệu số hiệu dụng của anode thực tế phụ thuộc vào các yếu tố như: đặc tính của môi trường (độ dẫn điện hay điện trở suất), mật độ dòng yêu cầu, vi cấu trúc hợp kim... Nếu tốc độ phản ứng cathode trên anode chậm, hiệu quả sẽ cao, nghĩa là sự tự hòa tan sẽ nhỏ. Khi dòng hoạt động lớn, hiệu suất anode cao. Dạng ăn mòn của anode có ảnh hưởng rõ rệt đến hiệu suất anode. Ví dụ ăn mòn pitting mạnh hoặc ăn mòn giữa các tinh thể sẽ làm anode bị hư hỏng sớm, hiệu quả thấp.

| Bảng 3. Kết quả xác định hệ số hiệu dụng của các anode |

|

Nhóm tác giả đánh giá hệ số hiệu dụng của anode (Bảng 3) bằng cách xác định tỷ số giữa dung lượng thực tế và dung lượng lý thuyết của anode theo công thức 2.

Trong đó:

Q: Dung lượng thực tế (A.h/kg);

Qo: Dung lượng lý thuyết (A.h/kg).

Kết quả Bảng 3 cho thấy, các mẫu anode hy sinh đều có hệ số hiệu dụng anode > 85%, đáp ứng được yêu cầu về chất lượng anode theo tiêu chuẩn ISO 15589-2-2012 [4].

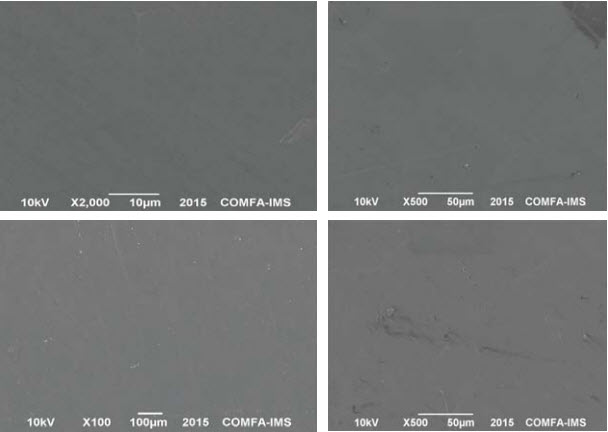

3.3. Nghiên cứu hình thái bề mặt của anode bằng phương pháp kính hiển vi điện tử quét (SEM)

Các mẫu anode sau khi đúc có màu trắng đục, bề mặt đồng nhất, trên mặt cắt ngang của các mẫu không xuất hiện rỗ khí, bọt hoặc rạn nứt. Quan sát hình thái học bề mặt mẫu bằng kính hiển vi điện tử quét SEM cho thấy, ngoài các khuyết tật, vết xước hình thành khi xử lý bề mặt, hợp kim anode hy sinh tạo thành đồng nhất, không thấy có sự phân chia pha trên bề mặt mẫu (Hình 8).

|

| Hình 8. Hình thái học bề mặt các mẫu anode hy sinh được quan sát bằng SEM |

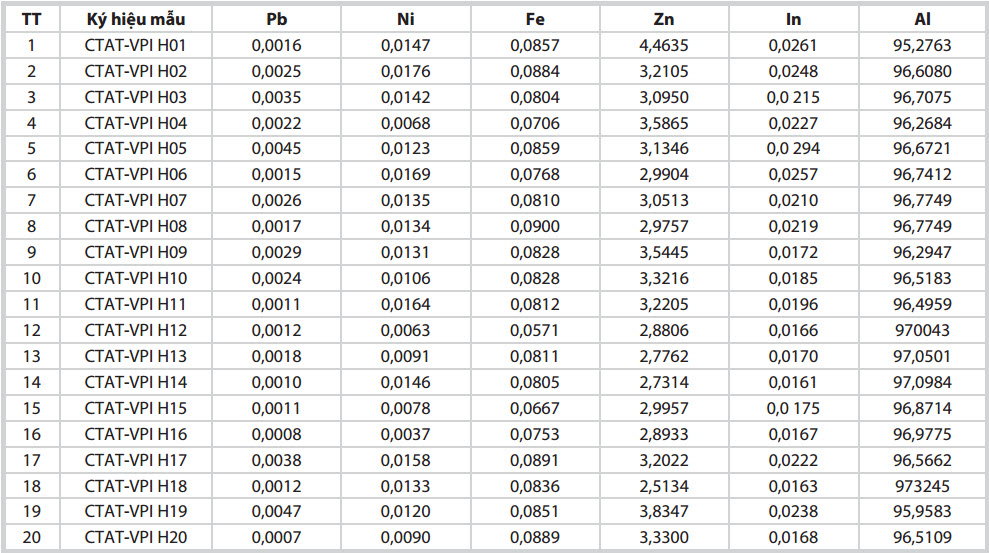

3.4. Phân tích thành phần hợp kim nhôm sau chế tạo

Kết quả phân tích thành phần chính của các mẫu anode chế tạo được thể hiện trên Bảng 4.

| Bảng 4. Thành phần chính của các mẫu anode nhôm |

|

Kết quả Bảng 4 cho thấy thành phần hợp kim của anode tương đối đồng nhất, hàm lượng Zn dao động từ 2,5 - 4%, hàm lượng In dao động từ 0,01 - 0,04% và các tạp chất không mong muốn như Fe < 0,09%, các nguyên tố khác (Cu, Cd, Pb…) < 0,02%. So sánh với các yêu cầu về thành phần anode hy sinh hợp kim nhôm được sử dụng cho các công trình dầu khí, các anode hy sinh do CTAT - VPI sản xuất đều đáp ứng các yêu cầu đặt ra.

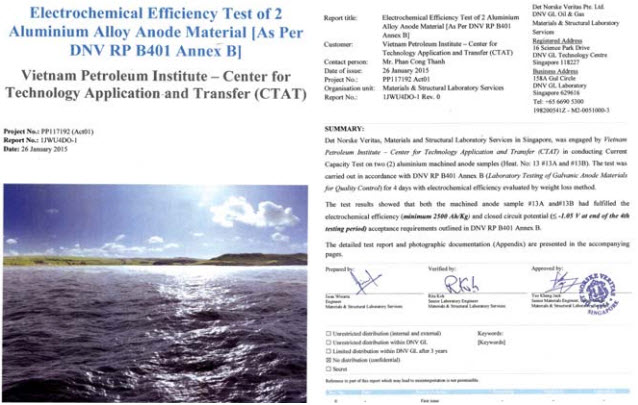

3.5. Kiểm định chất lượng sản phẩm quốc tế

Trung tâm Kiểm định Chất lượng Việt Nam Quatest 1 đánh giá sản phẩm anode hy sinh do CTAT - VPI sản xuất có chất lượng tốt, đáp ứng các tiêu chuẩn trong và ngoài nước. Để có thể sử dụng rộng rãi hơn trong Ngành Dầu khí Việt Nam và hướng tới áp dụng cho cơ sở ở nước ngoài, nhóm tác giả đã chọn ngẫu nhiên 2 mẫu (ký hiệu mẫu 13A và 13B) đề nghị DNV đánh giá chất lượng theo tiêu chuẩn DNV B401 [5] và cấp chứng nhận (Hình 9).

|

| Hình 9. Chứng nhận kiểm định chất lượng anode do DNV cấp |

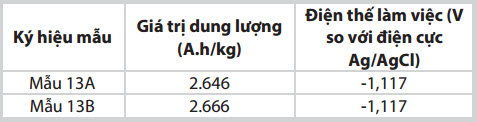

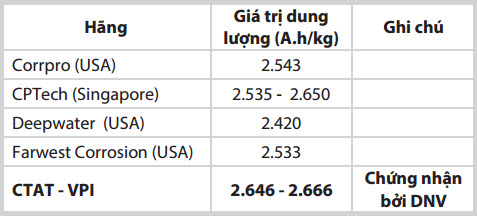

Kết quả đánh giá chất lượng của DNV (Bảng 5 và Hình 10) khẳng định 2 mẫu anode do CTAT - VPI sản xuất có chất lượng tốt, đáp ứng các yêu cầu thực tế về anode hy sinh. Dung lượng anode rất cao (> 2.640A.h/kg), điện thế làm việc rất âm (-1,117V so với điện cực Ag/AgCl), chất lượng tốt hơn nhiều so với sản phẩm anode thương mại của một số hãng uy tín trên thế giới (Bảng 6) và vượt xa các tiêu chuẩn trong và ngoài nước. Anode hòa tan đồng đều, chất lượng bề mặt rất tốt.

|

| Hình 10. Bề mặt mẫu anode trước và sau khi thử nghiệm đánh giá chất lượng anode do DNV thực hiện |

| Bảng 5. Kết quả đánh giá chất lượng anode hy sinh do DNV thực hiện |

|

| Bảng 6. Dung lượng điện hóa của vật liệu anode hy sinh nhôm của một số hãng uy tín trên thế giới |

|

4. Kết luận

Anode hy sinh hợp kim Al-Zn-In đã được chế tạo thành công với chất lượng tốt, đồng nhất và quy trình ổn định. Các đặc tính điện hóa (điện thế, dung lượng) và thành phần hợp kim đều thỏa mãn các yêu cầu khắt khe nhất đối với sản phẩm anode hy sinh nhôm. Đây là sản phẩm anode hy sinh đầu tiên ở Việt Nam gửi đi kiểm định chất lượng quốc tế và được xác nhận về chất lượng. Các sản phẩm anode hy sinh mang thương hiệu CTAT - VPI đã được sử dụng hiệu quả để bảo vệ chống ăn mòn cho các đường ống và thiết bị trong các công trình dầu khí.

Tài liệu tham khảo

1. Phan Công Thành và nnk. Hoàn thiện công nghệ sản xuất anode hy sinh nhôm dùng chống ăn mòn cho thiết bị, công trình trong công nghiệp dầu khí và các ngành công nghiệp khác. Viện Dầu khí Việt Nam. 2011.

2. The National Association of Corrosion Engineers (NACE). Standard test method: Impressed current laboratory testing of aluminum alloy anodes. NACE TM0190-98. 1998.

3. TCVN 5742 - 1993. Prôtectơ nhôm - Phương pháp xác định dung lượng và điện thế.

4. International Organization for Standardization (ISO). Petroleum, petrochemical and natural gas industries - Cathodic protection of pipeline transportation systems – Part 2: Offshore pipeline. ISO 15589-2-2012.

5. Det Norske Veritas. Cathodic protection design. DNV-RP-B401. 2010.