Tóm tắt

Tổ hợp ức chế ăn mòn - chống đóng cặn trên cơ sở N-butyl-2-heptadecenyl imidazoline acrylate và hợp chất của acid phosphonic được đánh giá hiệu quả trong điều kiện mô phỏng dòng chảy động trên hệ thiết bị flowloop trong phòng thí nghiệm. Kết quả thử nghiệm cho thấy hiệu quả chống ăn mòn đạt trên 90% và hiệu quả chống đóng cặn đạt trên 87%.

1. Mở đầu

Sau thời gian khai thác dầu tự phun, để đảm bảo sản lượng khai thác cần tiến hành các phương pháp để duy trì áp suất vỉa như bơm ép nước, gaslift... Trong đó, bơm ép nước là phương pháp hiệu quả được sử dụng rộng rãi nhất cho các mỏ dầu hiện nay, song cũng làm nảy sinh các vấn đề về ăn mòn và lắng đọng các muối vô cơ trong hệ thống thu gom, vận chuyển dầu khí do trong môi chất chứa các tác nhân gây ăn mòn và đóng cặn như: CO2, H2S, vi sinh vật, các ion muối khoáng… Các lớp cặn này thường rất cứng và khó loại bỏ, có thể làm tắc nghẽn đường ống, thiết bị công nghệ, gây ra các sự cố nghiêm trọng như: cháy, nổ, ô nhiễm môi trường và cản trở quá trình trao đổi nhiệt. Các cặn bám không đồng nhất còn tạo ra sự khác biệt về điện thế bề mặt, đẩy nhanh quá trình ăn mòn trên bề mặt kim loại hoặc dưới lớp cặn. Vì vậy, việc chống ăn mòn và loại bỏ cặn bám nhằm đảm bảo sự hoạt động liên tục của hệ thống đường ống, thiết bị là vấn đề rất quan trọng và chiếm một phần chi phí khá lớn trong công nghiệp dầu khí. Sử dụng các chất ức chế chống ăn mòn và chống đóng cặn là giải pháp hữu hiệu được áp dụng rộng rãi trong công nghiệp [1 - 5].

Việc đánh giá hiệu quả của các chất ức chế này trong phòng thí nghiệm thường được thực hiện trong điều kiện tĩnh và điều kiện mô phỏng dòng chảy động. Tuy nhiên, hiện nay ở Việt Nam, thử nghiệm đánh giá ăn mòn và đóng cặn chủ yếu thực hiện trong điều kiện tĩnh tại nhiệt độ thường, áp suất thường và điều kiện nhiệt độ cao, áp suất cao. Việc nghiên cứu các quá trình ăn mòn và đóng cặn trong điều kiện dòng chảy động trong phòng thí nghiệm hầu như ít được thực hiện do quá trình mô phỏng gặp nhiều khó khăn. Do vậy, hệ thống thiết bị flowloop được chế tạo nhằm mô phỏng điều kiện dòng chảy động, đánh giá quá trình ăn mòn và đóng cặn xảy ra trong đường ống khi có dòng chảy sẽ góp phần nghiên cứu, khảo sát các quá trình ăn mòn, đóng cặn và đánh giá hiệu quả bảo vệ của các tổ hợp ức chế ăn mòn - chống đóng cặn trong điều kiện này.

2. Thực nghiệm

2.1. Thành phần tổ hợp ức chế ăn mòn - chống đóng cặn

Tổ hợp ức chế ăn mòn - chống đóng cặn (tổ hợp) M7 và M9 được chế tạo với thành phần gồm pha hoạt tính (được tạo thành từ N-butyl-2-heptadecenyl imidazoline acrylate và EDTMPS theo tỷ lệ 1:1 và 1:2 tương ứng) và phụ gia (NP10, isopropanol, acid citric) [6].

2.2. Chế tạo hệ thiết bị flowloop trong phòng thí nghiệm

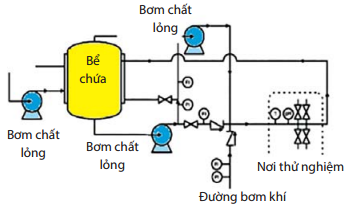

Hệ thống thiết bị flowloop gồm các bộ phận cơ bản sau: Đường ống chịu được áp suất và nhiệt độ; thiết bị điều khiển tốc độ dòng chảy; thiết bị ghi nhận kết quả đo ăn mòn (corrosion metter); bể chứa chất lỏng thử nghiệm, bơm chịu ăn mòn… (Hình 1).

|

| Hình 1. Sơ đồ nguyên lý hệ thiết bị flowloop [7] |

Trên cơ sở sơ đồ nguyên lý của thiết bị flowloop (Hình 1), hệ thống thiết bị chế tạo trong phòng thí nghiệm gồm:

- Bơm chịu hóa chất, có tốc độ dòng chảy từ 0 - 6 m3/giờ;

- Bể chứa môi chất dung tích 3 - 5 lít;

- Bình đo ăn mòn, dung tích 3 - 5 lít;

- Đường ống dẫn lưu chất chịu nhiệt, chịu áp;

- Các van điều khiển tốc độ dòng chảy, chịu hóa chất, chịu nhiệt, chịu áp;

- Đồng hồ đo lưu lượng, chịu hóa chất, chịu nhiệt, chịu áp;

- Nhiệt kế, đầu đo pH;

- Thiết bị điều khiển nhiệt độ.

- Điện cực đo ăn mòn được gắn vào đường ống bằng các gioăng đảm bảo kín và chịu được áp lực chảy của dòng nước, nhiệt độ…

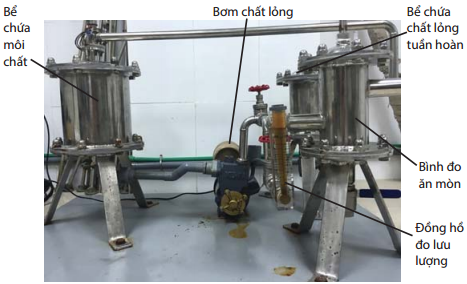

|

| Hình 2. Hệ thiết bị flowloop chế tạo trong phòng thí nghiệm |

Môi chất (nước tách và tổ hợp ức chế ăn mòn - chống đóng cặn với các nồng độ thử nghiệm) chứa trong bể chứa được bơm cấp đến bình đo ăn mòn và bể chứa chất lỏng tuần hoàn với lưu lượng cố định. Tốc độ dòng chảy của môi chất được điều khiển thông qua van điều khiển lưu lượng và được đo bằng đồng hồ đo lưu lượng dòng chảy. Trên bộ phận đo được lắp 3 điện cực: điện cực làm việc, điện cực đối và điện cực so sánh nhằm xác định tốc độ ăn mòn của dòng môi chất và hiệu quả chống ăn mòn của tổ hợp. Nước tách được lấy ra từ đáy bình đo ăn mòn nhằm xác định hàm lượng Ca2+ trong môi chất và hiệu quả chống đóng cặn của tổ hợp. Sau khi ra khỏi bộ phận đo, môi chất được bơm tuần hoàn trở lại bể chứa, tại đây, tiếp tục quá trình bơm lưu chất trở lại bình đo. Quá trình tuần hoàn môi chất được diễn ra liên tục, cho đến khi thử nghiệm kết thúc.

2.3. Đánh giá hiệu quả của tổ hợp ức chế ăn mòn - chống đóng cặn

Điều kiện thực nghiệm:

- Điện cực làm việc: thép ASTM A106;

- Môi trường thử nghiệm: nước tách lấy từ giàn công nghệ Liên doanh Việt – Nga “Vietsovpetro”;

- Tốc độ dòng chảy: 0,1m/s.

Tiến hành thử nghiệm đánh giá hiệu quả của tổ hợp như sau:

- Đong 10 lít nước tách từ giàn công nghệ Vietsovpetro vào hệ thống đến mức cho phép, đậy chặt bình;

- Kiểm tra các đầu nối điện cực và nối vào hệ thống đo;

- Mở van cho hỗn hợp môi chất chạy trong hệ thống với lưu lượng phù hợp và duy trì lưu lượng này ổn định trong ít nhất 30 phút;

- Bơm từng tổ hợp ức chế theo các nồng độ cần thử nghiệm (05ppm, 10ppm, 15ppm, 20ppm, 25ppm).

Thời gian để tiến hành một phép đo khoảng 720 phút (cho đến khi tốc độ ăn mòn và hàm lượng Ca2+ trong nước tách không đổi). Trong khoảng thời gian này, nước tách được bơm tuần hoàn trong hệ thống, tốc độ ăn mòn và hàm lượng Ca2+ trong nước tách tại bình đo được xác định liên tục với tần suất 30 phút/lần cho đến khi giá trị tốc độ ăn mòn và hàm lượng Ca2+ trong nước tách không đổi.

2.3.1. Đánh giá hiệu quả chống ăn mòn

Hiệu quả chống ăn mòn của các tổ hợp ức chế ở các nồng độ khác nhau được đánh giá thông qua phương pháp điện trở phân cực. Quy trình chuẩn bị mẫu và tiến hành thí nghiệm theo tiêu chuẩn ASTM G170-01a [8]. Quá trình thử nghiệm được thực hiện trên hệ thiết bị flowloop nối với thiết bị đo điện hóa PARSTAT 2273. Trong phương pháp này, điện thế quét được áp đặt trên mẫu kim loại xung quanh giá trị điện thế ăn mòn (dE = E - Ecorr). Từ các đường cong phân cực thu được phần mềm tích hợp trên thiết bị PARSTAT 2273 sẽ xác định điện trở phân cực và tính toán tốc độ ăn mòn trong trường hợp có và không sử dụng tổ hợp ức chế ăn mòn - chống đóng cặn.

Đo tốc độ ăn mòn bằng thiết bị đo điện hóa với tần suất 30 phút/lần cho đến khi tốc độ ăn mòn đạt giá trị không đổi.

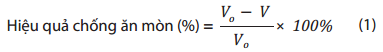

Hiệu quả chống ăn mòn của các tổ hợp ức chế ăn mòn - chống đóng cặn được xác định theo công thức sau:

|

Trong đó:

- Vo: Tốc độ ăn mòn thép khi không sử dụng ức chế, mm/năm;

- V: Tốc độ ăn mòn thép khi sử dụng ức chế, mm/năm.

2.3.2. Đánh giá hiệu quả chống đóng cặn

Theo một số công trình đã công bố [9 - 12], do quá trình khai thác dầu sử dụng nước biển làm nước bơm ép nên các muối sa lắng chủ yếu là CaCO3 và CaSO4. Do vậy, trong nghiên cứu này, hiệu quả chống đóng cặn được xác định thông qua hàm lượng Ca2+ trong nước tách trước và sau khi sử dụng tổ hợp ức chế ăn mòn - chống đóng cặn. Thử nghiệm đánh giá hiệu quả chống đóng cặn được tiến hành theo tiêu chuẩn NACE 0374 - 2007 [9].

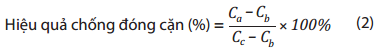

Nước tách được lấy ra từ bình đo với tần suất 4 giờ/lần và được xác định hàm lượng Ca2+ theo tiêu chuẩn TCVN 6198 - 1996. Hiệu quả chống đóng cặn Ca2+ được tính theo công thức sau [10]:

|

Trong đó:

- Ca: Hàm lượng Ca2+ trong mẫu nước tách sau khi thử nghiệm (có sử dụng hóa phẩm ức chế), mg/l;

- Cb: Hàm lượng Ca2+ trong mẫu nước tách sau khi thử nghiệm (không sử dụng hóa phẩm ức chế), mg/l;

- Cc: Hàm lượng Ca2+ trong mẫu nước tách trước khi thử nghiệm, mg/l.

3. Kết quả và thảo luận

3.1. Ảnh hưởng của nồng độ hóa phẩm đến hiệu quả chống ăn mòn của tổ hợp ức chế ăn mòn - chống đóng cặn

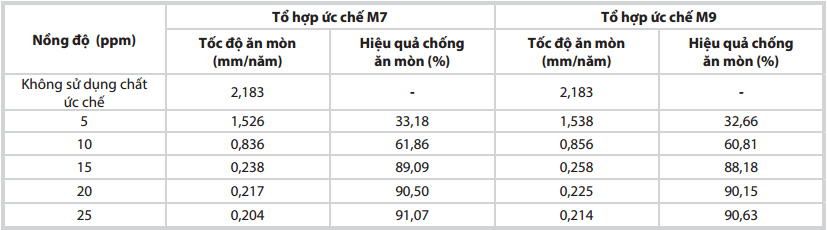

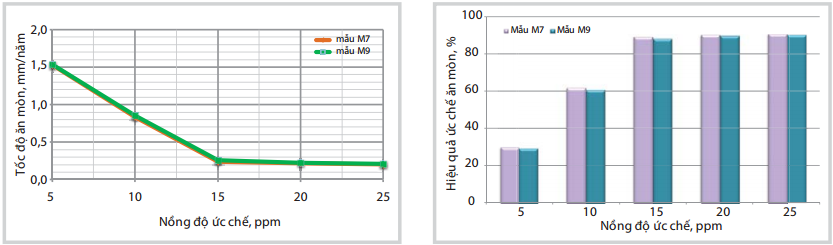

Để lựa chọn nồng độ sử dụng tối ưu, tổ hợp ức chế ăn mòn - chống đóng cặn M7 và M9 được thử nghiệm đánh giá hiệu quả ức chế ăn mòn trong điều kiện mô phỏng dòng chảy động ở các nồng độ từ 5 - 25ppm (Bảng 1 và Hình 3).

| Bảng 1. Ảnh hưởng của nồng độ tổ hợp ức chế ăn mòn - chống đóng cặn đến hiệu quả chống ăn mòn |

|

|

|

| (a) |

(b) |

| Hình 3. Ảnh hưởng của nồng độ tổ hợp ức chế đến tốc độ ăn mòn (a) và hiệu quả ức chế ăn mòn (b) |

Kết quả thử nghiệm trong điều kiện mô phỏng dòng chảy động cho thấy, ở nồng độ 20ppm, hiệu quả chống ăn mòn của các tổ hợp ức chế M7 và M9 đều tăng lên rõ rệt >90% (lần lượt là 90,50% và 90,15%). Khi tăng nồng độ lên trên 20ppm, hiệu quả chống ăn mòn của 2 tổ hợp ức chế này đều tăng không đáng kể. Theo yêu cầu trong ngành công nghiệp dầu khí, hiệu quả chống ăn mòn > 90%, do đó, nồng độ của các tổ hợp ức chế M7 và M9 được lựa chọn là 20ppm.

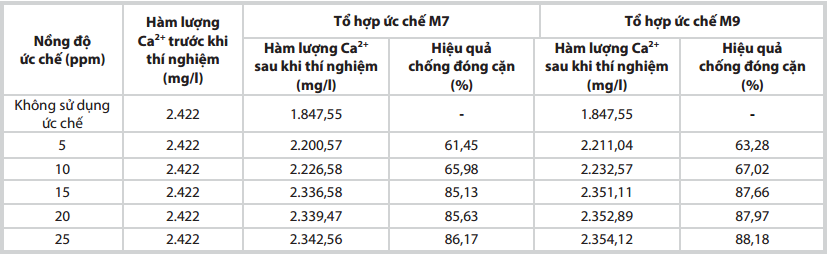

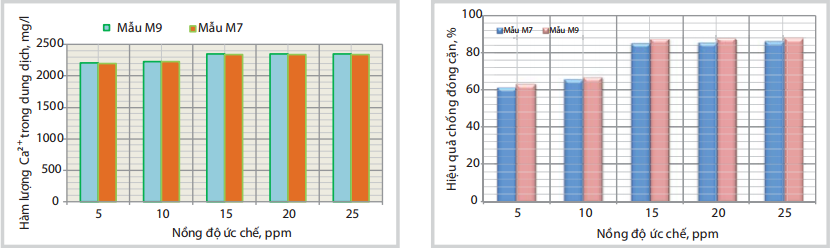

3.2. Ảnh hưởng của nồng độ hóa phẩm đến hiệu quả chống đóng cặn của tổ hợp ức chế ăn mòn - chống đóng cặn

Kết quả thử nghiệm hiệu quả chống đóng cặn Ca2+ trong điều kiện mô phỏng dòng chảy động (Bảng 2, Hình 4) cho thấy, hàm lượng Ca2+ trong dung dịch sau thử nghiệm ở điều kiện mô phỏng dòng chảy động cao hơn so với ở điều kiện tĩnh với hàm lượng Ca2+ trong dung dịch chứa tổ hợp ức chế M7 và M9 nồng độ 15ppm lần lượt là 2.153,26mg/l và 2.184,89mg/l [6]. Đó là do dòng chảy tốc độ cao đã cuốn đi các mầm tinh thể dẫn đến khả năng tạo cặn thấp hơn, do đó, nồng độ ion Ca2+ trong dung dịch cao hơn. Khi sử dụng các tổ hợp ức chế M7 và M9, hàm lượng Ca2+ trong dung dịch tăng cao hơn so với trường hợp không sử dụng tổ hợp ức chế, chứng tỏ lượng cặn bám trên thành đường ống, thiết bị giảm. Hiệu quả chống đóng cặn Ca2+ của các tổ hợp tăng cao rõ rệt với nồng độ từ 15ppm trở lên. Do đó, nồng độ của các tổ hợp M7 và M9 được lựa chọn trong thử nghiệm đánh giá hiệu quả chống đóng cặn là 15ppm. Ở cùng nồng độ thử nghiệm, hiệu quả chống đóng cặn Ca2+ của tổ hợp ức chế M9 tăng cao hơn nhiều so với M7.

Bảng 2. Ảnh hưởng của nồng độ tổ hợp ức chế ăn mòn - chống đóng cặn

đến hiệu quả chống đóng cặn |

|

|

|

| (a) |

(b) |

| Hình 4. Ảnh hưởng của nồng độ tổ hợp ức chế đến hàm lượng Ca2+ trong dung dịch (a) và hiệu quả chống đóng cặn (b) |

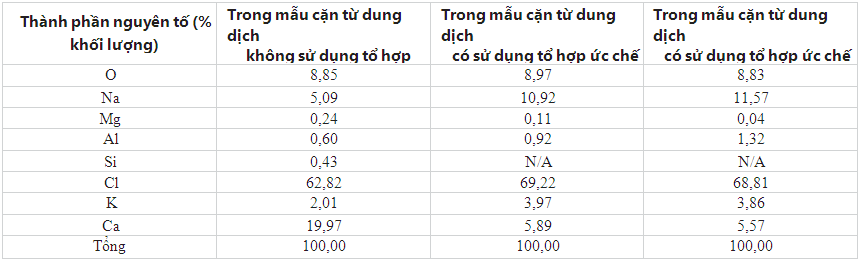

Mẫu cặn từ dung dịch sau thử nghiệm hiệu quả chống đóng cặn trên hệ thiết bị flowloop được phân tích hình thái học bề mặt (ảnh SEM) và phân tích thành phần (EDX).

Kết quả như sau:

Hình ảnh hình thái học bề mặt mẫu cặn (Hình 5) cho thấy, khi không sử dụng tổ hợp ức chế, mẫu cặn hình thành trong dung dịch ở dạng các tinh thể có hình khối vuông, kích thước khá lớn, bám dính chắc. Khi có mặt tổ hợp ức chế, các tinh thể cặn thay đổi cả về hình thái cũng như kích thước. Tinh thể mẫu cặn tồn tại ở dạng bột có kích thước nhỏ, dễ bị phân tán trong dòng chảy. Điều này cho thấy, trong quá trình phát triển của tinh thể, các phân tử chất ức chế đã hấp phụ trên bề mặt tinh thể, phá vỡ cấu trúc và làm giảm độ bám dính của tinh thể. Kết quả phân tích thành phần mẫu cặn (Bảng 3) cho thấy, khả năng tạo phức của tổ hợp ức chế với ion Ca2+ đã làm giảm đáng kể hàm lượng nguyên tố Ca trong mẫu cặn từ dung dịch có sử dụng tổ hợp ức chế nồng độ 15ppm so với mẫu dung dịch không sử dụng tổ hợp ức chế.

|

| (a) |

(b) |

(c) |

Hình 5. Hình thái học

của mẫu cặn sau quá trình thử nghiệm trong nước tách: Không sử dụng tổ

hợp ức chế (a ); Sử dụng tổ hợp ức chế M7 nồng độ 15ppm (b);

Sử dụng tổ hợp ức chế M9 nồng độ 15ppm (c) |

|

Bảng 3. Kết quả phân tích thành phần nguyên tố sản phẩm mẫu cặn

|

|

Quá trình thử nghiệm đánh giá hiệu quả của tổ hợp ức chế trong điều kiện mô phỏng dòng chảy động trên hệ thiết bị flowloop cho thấy nồng độ chất ức chế của mẫu M7 và M9 sử dụng đạt yêu cầu là 20ppm. Tuy nhiên, khi sử dụng mẫu M9 hiệu quả chống ăn mòn gần như không thay đổi nhưng hiệu quả chống đóng cặn thì tăng rõ rệt so với khi sử dụng mẫu M7. Mẫu tổ hợp ức chế ăn mòn - chống đóng cặn được lựa chọn là mẫu M9 với nồng độ sử dụng tối ưu trong điều kiện dòng chảy động cho môi trường nước tách từ giàn công nghệ của Vietsovpetro là 20ppm.

4. Kết luận

Hệ thiết bị flowloop đã được chế tạo nhằm nghiên cứu, khảo sát các quá trình ăn mòn, đóng cặn trong hệ thống thu gom và vận chuyển dầu khí và đánh giá hiệu quả của các tổ hợp ức chế ăn mòn - chống đóng cặn trong điều kiện dòng chảy động.

Khi sử dụng tổ hợp ức chế ăn mòn - chống đóng cặn M9 ở nồng độ 20ppm trong điều kiện mô phỏng điều kiện dòng chảy động, môi trường thử nghiệm là nước tách từ giàn công nghệ của Vietsovpetro, hiệu quả chống ăn mòn đạt 90,15% và hiệu quả chống đóng cặn đạt 87,97%.

Tài liệu tham khảo

1. Defang Zeng, Huan Yan. Study on an eco-friendly corrosion and scale inhibitor in simulated cooling water. American Journal of Engineering Research (AJER). 2013; 2(5): p.39 - 43.

2. Lekan Taofeek Popoola, Alhaji Shehu Grema, Ganiyu Kayode Latinwo, Babagana Gutti, Adebori Saheed Balogun. Corrosion problems during oil and gas production and its mitigation. International Journal of Industrial Chemistry. 2013.

3. Margrethe Nergaard, Chriss Grimholt. An introduction to scaling causes, problems and solutions. 2010.

4. Eric Greyson, Joseph Manna, Somil Chandrakant Mehta. Scale and corrosion inhibitors for high temperature and pressure conditions. Patent CA2709033 C. 2013.

5. Gary Woodward, Graham Otter, Keith Davis, Robert Talbot. Scale and corrosion inhibitors. Patent US20030141486 A1. 2003.

6. Hoàng Linh Lan, Phan Công Thành, Phạm Vũ Dũng, Lê Thị Phương Nhung, Phạm Thị Hường, Lê Thị Hồng Giang. Đánh giá hiệu quả của tổ hợp ức chế ăn mòn - chống đóng cặn cho hệ thống đường ống dẫn dầu. Tạp chí Dầu khí. 2015; 5: trang 42 - 48.

7. Richard Thorn, Geir Anton Johansen, Erling A.Hammer. Three-phase flow measurement in the offshore oil industry - Is there a place for process tomography. 1st World Congress on Industrial Process Tomography, Buxton, Greater Manchester. 14 - 17 April, 1999.

8. ASTM International. Standard guide for evaluating and qualifying oilfield and refinery corrosion inhibitors in the laboratory. ASTM G170-01a.

9. The National Association of Corrosion Engineers (NACE). Laboratory screening tests to determine the ability of scale inhibitors to prevent the precipitation of calcium sulfate and calcium carbonate from solution (for oil and gas production systems). NACE 0374-2007.

10. Defang Zeng, Huan Yan. Experimental study on a new corrosion and scale inhibitor. Journal of Environmental Protection. 2013; 4(7): p. 671 - 675.

11. Đỗ Thành Trung, Nguyễn Xuân Trường, Hoàng Linh Lan, Phan Công Thành. Nghiên cứu ứng dụng hệ hóa phẩm ức chế ăn mòn trên cơ sở imidazolin dùng cho bơm ép nước trong công nghiệp khai thác dầu khí. Tạp chí Dầu khí. 2012; 3: trang 28 - 34.

12. Nguyễn Phương Tùng và nnk. Xây dựng công nghệ sản xuất các hóa phẩm chống sa lắng muối trong vỉa và các thiết bị khai thác dầu thô. Viện Khoa học Vật liệu Ứng dụng. 2005