Tóm tắt

Có nhiều phương pháp để ngăn chặn hiện tượng mất dung dịch khi đóng giếng tạm thời trong quá trình sửa chữa bảo dưỡng các giếng khai thác có áp suất thấp không ổn định. Trong đó, hệ gel polymer được sử dụng nhiều trong công tác xử lý giếng, có tác dụng trám kín các kênh dẫn và các lỗ bắn vỉa, đóng giếng cách ly vỉa sản xuất, đồng thời ngăn chặn dung dịch xâm nhập từ giếng vào vỉa chứa. Giải pháp công nghệ này giúp kiểm soát giếng khoan có áp suất vỉa thấp [1, 2]; đồng thời có thể nâng thả các thiết bị, ống khai thác, cần khoan với tốc độ lớn.

Hệ gel polymer gồm nhiều thành phần tùy vào mục đích sử dụng như cách ly vỉa tạm thời không cho dung dịch trong giếng xâm nhập vào trong vỉa chứa và để giảm tối đa tổn hại lên thành hệ. Bài báo giới thiệu kết quả nghiên cứu hệ gel polymer sử dụng cho đóng giếng tạm thời trong công tác sửa chữa giếng khai thác có áp suất thấp không ổn định.

1. Giới thiệu

1.1. Phương pháp sử dụng hệ gel polymer tạo nút gel

Hệ gel polymer (hay nút gel) là dung dịch gốc nước có độ nhớt cao, thời gian ổn định gel (độ bền gel) lâu hơn so với gel polymer sử dụng trong chất lỏng nứt vỉa thủy lực. So với nút đóng cơ khí, hệ gel polymer cho phép ống khai thác (CT) di chuyển linh hoạt hơn; dễ dàng loại bỏ khi không cần thiết bằng cách sử dụng acid [3]... Hệ gel polymer thường có chứa một polymer, chất điều chỉnh pH và một tác nhân khâu mạch. Các polymer gồm polymer polysaccharide, như guar gum, các dẫn xuất guar gum, dẫn xuất của cellulose. Các chất điều chỉnh pH là acid yếu để giảm độ pH và tác nhân khâu mạch. Các dung dịch có độ pH thấp làm chậm thời gian tạo gel và kéo dài thời gian đặt hệ gel polymer. Thời gian đặt hệ gel polymer giảm đi nhiệt độ tăng lên và ngược lại. Độ pH cao giúp thời gian đặt hệ gel polymer và liên kết khâu mạch xảy ra nhanh hơn.

Các hệ gel polymer liên kết cầu sử dụng một ion phức (gồm các ion borate, zircon…) để liên kết cầu với polymer polysaccharide và tạo thành gel cứng. Khi lựa chọn một hệ gel polymer cần lưu ý các thông số: cấu hình ống khai thác, chiều sâu, tính ổn định của nút gel, nhiệt độ đáy giếng - BHT và thời gian tạo gel. Hệ gel polymer phải đáp ứng các đặc tính sau:

- Chất lỏng gel polymer có thể bơm dễ dàng;

- Không cần các thiết bị đặc biệt để pha trộn;

- Có thể chịu được dưới áp suất vỉa và áp suất thủy tĩnh;

- Các polymer phân tán tốt trong nước ngọt và nước biển;

- Tính chất của hệ gel polymer đáng tin cậy và có thể dự báo;

- Bị phá vỡ trở lại dạng chất lỏng có độ nhớt tương đương chất lỏng khi khuấy trộn;

- Để lại ít cặn nhất sau khi sử dụng các chất phá gel (acid, chất oxy hóa và enzyme) để giảm thiểu tổn hại vỉa chứa.

Trên cơ sở khả năng tạo gel của polymer ưa nước với các tác nhân khâu mạch, hệ gel polymer được nghiên cứu có khả năng phân hủy để đóng giếng tạm thời trong quá trình sửa chữa giếng áp suất thấp, đáp ứng thời gian tạo gel đủ để bơm các thành phần của hệ xuống vị trí vỉa chứa trong ít nhất 30 phút trước khi tạo gel. Độ bền gel có thể kéo dài trong 15 ngày. Hệ gel polymer có thể phân hủy bởi các tác nhân phá gel để giảm độ nhớt nhằm bơm rửa hệ gel polymer ra khỏi các các kênh dẫn và lỗ bắn vỉa trước khi đưa giếng trở lại sản xuất.

1.2. Guar gum

Hệ gel polymer gồm nhiều thành phần tùy vào mục đích sử dụng. Các loại polymer được sử dụng để cách ly vỉa tạm thời không cho dung dịch trong giếng xâm nhập vào trong vỉa chứa và để giảm thấp nhất tổn hại lên thành hệ, gồm: cellulose carboxymethyl (CMC), hydroxyl ethyl cellulose (HEC) và cacboxymethyl hydroxylethyl cellulose (CMHEC), guar gum (GG), xanthan gum, (XG) và polyacrylamite (PAM). Trong nghiên cứu này, guar gum được lựa chọn là polymer cho chế tạo hệ gel polymer đóng giếng tạm thời trong công tác sửa chữa giếng.

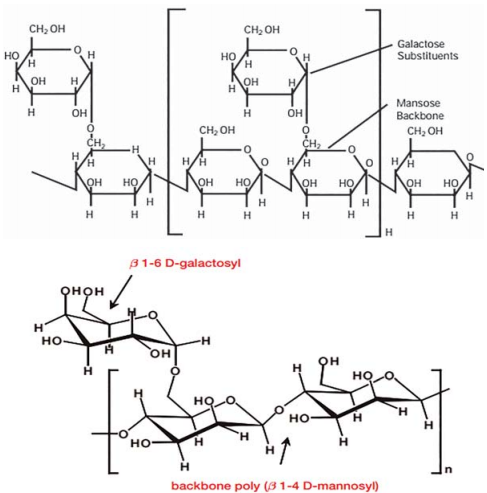

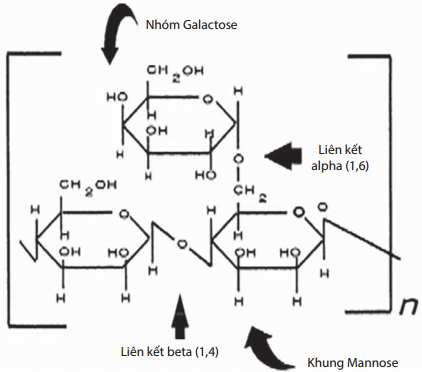

Guar gum là một polysaccaride tự nhiên chiết xuất từ cây đậu guar gum (Cyamopsis tetragonoloba), được sử dụng rộng rãi trong các ứng dụng công nghiệp. Phân tử guar gum bao gồm một chuỗi mạch thẳng của các nhóm β-1,4 mannose và nhánh bên gồm các nhóm α-1,6 galactose được gắn ngẫu nhiên vào chuỗi mạch chính. Tỷ lệ trung bình của nhóm mannose và các nhóm galactose là 1,6:1. Tỷ lệ chính xác của galactose và mannose thay đổi theo mùa. Guar gum rất dễ phân tán trong nước lạnh, nước nóng và nước muối. Một lượng nhỏ guar gum khi được hòa tan trong nước sẽ tạo ra dung dịch có độ nhớt lớn do phân tử lượng lớn của guar gum (lên đến 6 triệu đơn vị) và từ các liên kết hydro hình thành giữa các phân tử [4].

|

| Hình 1. Cấu trúc hóa học của guar gum |

|

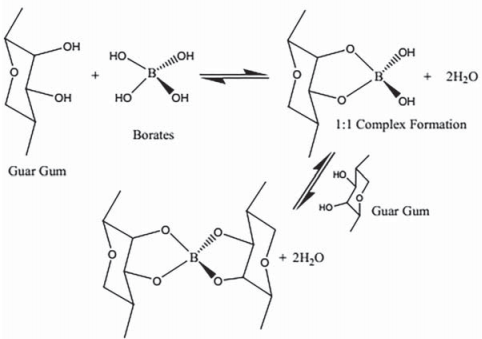

| Hình 2. Cơ chế tạo gel của các polymer guar gum với Bo |

1.3. Các tác nhân khâu mạch

Các polymer sinh học như xanthan gum hoặc guar gum, có thể được khâu mạch bằng các tác nhân khác nhau (như Ti, Zr, Al hoặc Cr…) thông qua khả năng tạo phức của các nhóm hydroxyl trong phân tử polymer. Trong số các tác nhân tạo gel polymer, phản ứng gel hóa giữa guar gum và borate khá đặc biệt ở điểm độ nhớt của hệ gel polymer này có thể thay đổi nhờ tác động của lực cơ học. Phản ứng tạo gel của guar gum và borate là phản ứng thuận nghịch. Cơ chế phổ biến nhất cho phản ứng này là sự tạo thành phức giữa borate và guar gum, trong đó nguyên tử Bo liên kết 2 mạch phân tử guar với nhau thông qua các nhóm cis-hydroxyl trong vòng mannose [4].

Acid boric cũng có thể được sử dụng để làm chất khâu mạch thay cho các muối borate. Tuy nhiên, trong trường hợp này cần phải có ion hydroxyl (OH-) để làm chuyển dịch cân bằng như trong phản ứng (Hình 2).

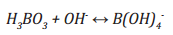

|

Một tác nhân khâu mạch khác thường được sử dụng đối với các gel polymer trên cơ sở các polymer sinh học là zircon [5]. Zircon có thể tác dụng với rất nhiều hệ polymer, trong khoảng pH rộng (từ 1 đến 12) và khoảng nhiệt độ từ 37 - 205oC. Các chất khâu mạch zircon có thể là các phức chất khác nhau, ví dụ như lactate hoặc citrate, nhưng dạng khâu mạch chính xác nhất vẫn chưa được xác định. Quá trình khâu mạch sử dụng zircon xảy ra thông qua các nhóm OH có trên các mạch polymer sinh học, hoặc thông qua các nhóm chức carboxyl hoặc dẫn xuất carboxyl trên các dẫn xuất của guar gum [5]. Có 3 cơ chế được đề xuất đối với quá trình gel hóa sử dụng zircon. Cơ chế thứ nhất là liên kết giữa zircon và các polymer sinh học như guar gum hoặc hydroxypropyl guar gum (HPG) có bản chất là liên kết hydro giữa các nhóm OH trên mạch phân tử polymer và nguyên tử zircon. Liên kết hydro thường xuất hiện trong khoảng pH = 4 - 10. Dạng liên kết này thường bị phá vỡ bởi tác động của lực cơ học (trượt) và có thể tái tạo sau một thời gian dài.

Cơ chế thứ hai được đưa ra là zircon tạo liên kết cộng hóa trị với polymer. Các liên kết cộng hóa trị này có thể xuất hiện đối với các polymer ion như carboxyl methyl guar (CMG) hoặc carboxyl methyl hydroxy propul guar (CMHPG). Nguyên tử zircon có thể tạo liên kết cộng hóa trị với các nhóm carboxylate trên phân tử của các polymer. Dạng liên kết này sẽ tạo ra gel bền vững hơn so với gel polymer được tạo thành nhờ cơ chế tạo liên kết hydro.

Cơ chế thứ ba là hệ gel polymer được tạo ra thông qua sự tương tác giữa các hạt keo được tạo thành bằng cách thủy phân một phần đối với các phức chất kim loại (zircon) tại pH cao (khoảng 11) với các phân tử guar gum.

1.4. Các tác nhân phá gel

Các tác nhân phá gel làm giảm độ nhớt của gel polymer sau khi tạo gel bên trong không gian xốp gần bề mặt của vỉa chứa. Các tác nhân phá gel (thường được sử dụng gồm: tác nhân oxy hóa và enzyme [6]) sẽ tấn công vào mạch chính của polymer và phân chia chúng thành các phần có khối lượng phân tử nhỏ hơn, từ đó giúp giảm độ nhớt.

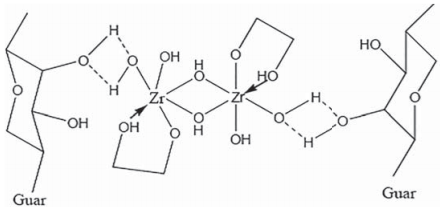

1.4.1. Tác nhân oxy hóa

Tác nhân oxy hóa tạo ra các gốc tự do, phản ứng vào các vị trí nhất định trên mạch chính của polymer để phá vỡ các chuỗi polymer. Các gốc tự do có hoạt tính phản ứng mạnh được tạo ra thông qua sự phân hủy nhiệt của các chất oxy hóa. Có18 vị trí trên một monome của guar gum mà các gốc tự do có thể phản ứng (Hình 4).

|

| Hình 3. Cơ chế tạo gel của guar gum và Zr(IV) |

|

Hình 4. Các vị trí có khả năng phản ứng với gốc tự do của một monome

trên mạch polymer guar gum |

Các muối persulfate thường được sử dụng làm tác nhân oxy hóa gồm: ammonium persulfate ((NH4)2S2O8), sodium persulfate (Na2S2O8). Các muối persulfate có thể phân hủy bởi nhiệt và sinh ra các gốc tự do được mô tả theo phương trình:

|

Hai gốc tự do này có thể tấn công vào 18 vị trí của một monome của guar gum.

Trong số 18 vị trí này, 2 vị trí tốt nhất để phá hủy các polymer là các mối liên kết acetal β-1,4 giữa các nhóm mannose. Hai vị trí này có tính acid yếu hơn so với phần còn lại, do đó xu hướng phản ứng với các gốc tự do thấp hơn. Quá trình phá vỡ lý tưởng sẽ được thực hiện nếu các gốc tự do phá vỡ các chuỗi polymer ở giữa 2 phần chuỗi polymer bằng nhau; sau đó, các gốc tự do lại tiếp tục phá vỡ vị trí giữa các mảnh polymer này. Nếu chuỗi được phá vỡ tại vị trí gần đầu của chuỗi polymer thay cho vị trí ở giữa, sẽ tạo ra một mảnh vỡ nhỏ và một mảnh vỡ lớn hơn. Như vậy, việc giảm khối lượng phân tử của polymer sẽ kém hiệu quả.

Nhiệt độ cao (> 60ºC) là điều kiện để tác nhân oxy hóa phản ứng mạnh. Khi nhiệt độ tăng lên, chúng trở nên hoạt tính hơn, tốc độ phản ứng giữa các gốc tự do và polymer tăng lên, độ nhớt của gel giảm rất nhanh. Persulfate ở nhiệt độ 93ºC có chu kỳ bán rã khoảng 20 phút và ở nhiệt độ 225ºC giảm xuống dưới 5 phút. Vì vậy, cần phải sử dụng cẩn thận tác nhân oxy hóa ở nhiệt độ cao, việc tăng nồng độ quá cao có thể gây ra sự phá vỡ sớm và làm mất khả năng tạo gel.

Các tác nhân phá vỡ dạng viên bọc (chất oxy hóa như: persulfate được bọc bởi một lớp nhựa PVC, nylon…) có thể được sử dụng ở nhiệt độ rất cao để kìm hãm tốc độ phá gel, ngăn ngừa các nguy cơ gel sớm bị phá vỡ trước khi dừng bơm.

2. Chế tạo hệ gel polymer cho đóng giếng tạm thời trong công tác sửa giếng có áp suất thấp không ổn định

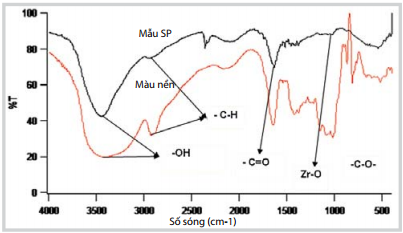

2.1. Đặc trưng cấu trúc bằng phổ hồng ngoại của guar gum

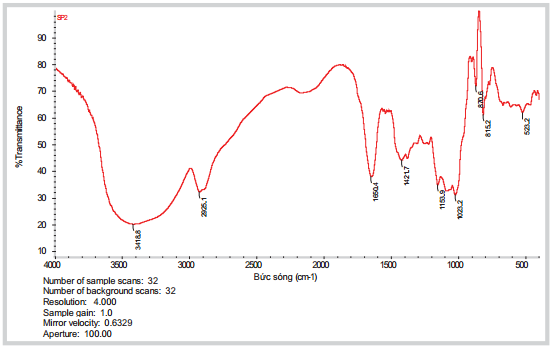

Phổ hồng ngoại được dùng để đánh giá các nhóm chức (C=O, O-H, C=C…) trong phân tử polymer. Sau khi phản ứng với các tác nhân liên kết, số sóng đặc trưng của các nhóm chức này sẽ có sự thay đổi về cường độ. Dựa vào đó có thể đánh giá hiệu quả của phản ứng tạo gel giữa các ion trong phân tử của tác nhân liên kết với các nhóm chức trong phân tử polymer. Kết quả đo phổ hồng ngoại của phân tử guar gum thể hiện ở Hình 5.

|

| Hình 5. Phổ hồng ngoại của phân tử guar gum |

Các nhóm chức, nhóm nguyên tử và liên kết trong phân tử của các đám phổ hồng ngoại đặc trưng (Hình 5) cho thấy, cấu trúc phân tử guar gum có nhiều nhóm O-H, C=O và liên kết C-H ở các bậc khác nhau là cơ sở cho sự tạo liên kết với tác nhân tạo cầu.

2.2. Ảnh hưởng nồng độ guar gum đến độ nhớt của hệ gel polymer GG-Zr(IV)

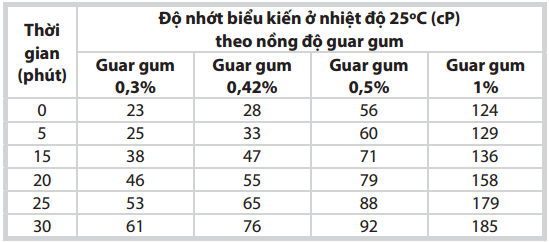

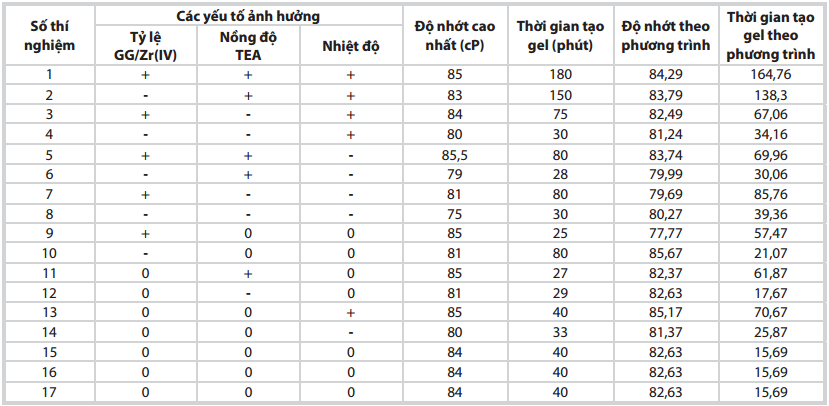

Kết quả nghiên cứu ảnh hưởng của nồng độ guar gum đến độ nhớt của hệ gel polymer GG-Zr(IV) được thể hiện ở Bảng 1.

| Bảng 1. Khảo sát ảnh hưởng của nồng độ guar gum đến độ nhớt của hệ gel polymer GG-Zr(IV) |

|

Từ kết quả ở Bảng 1 cho thấy, nồng độ guar gum tăng dẫn đến khả năng tạo gel của hệ polymer GG-Zr(IV) tăng (thông qua thay đổi độ nhớt).

Về mặt kỹ thuật, độ nhớt ban đầu của hệ gel polymer cho ngăn cách vỉa càng cao thì khả năng tạo gel càng thuận lợi, song khả năng bơm càng khó khăn. Vì vậy, cần giới hạn độ nhớt ban đầu sao cho hệ gel polymer có thể bơm được. Theo đó, độ nhớt biểu kiến được giới hạn khi đo trên máy đo độ nhớt Model 800 và tương đương (máy đo độ nhớt FANN 35) không cao hơn 30cP. Do đó, nồng độ guar gum của hệ gel polymer được lựa chọn là 0,42%.

2.3. Ảnh hưởng của nồng độ khâu mạch Zr(IV) đến khả năng tạo gel

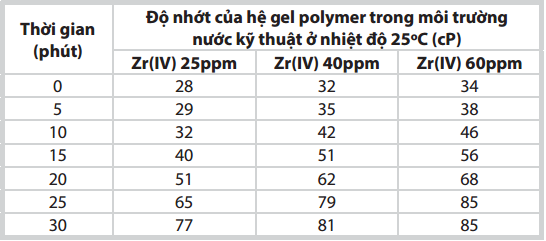

Hóa chất nghiên cứu: nước kỹ thuật, guar gum 0,42 %, Zr(IV) 25ppm, 40ppm và 60ppm. Độ nhớt của hệ gel polymer được thể hiện trên Bảng 2.

| Bảng 2. Ảnh hưởng của nồng độ tác nhân khâu mạch Zr(IV) và thời gian đến độ nhớt của hệ gel polymer |

|

Khi tăng nồng độ tác nhân khâu mạch Zr(IV) và thời gian phản ứng sẽ làm tăng khả năng tiếp xúc của Zr(IV) với phân tử guar gum, dẫn đến tăng khả năng phản ứng liên kết khâu mạch và tăng độ nhớt của hệ gel polymer.

Sau 2 giờ ở nồng độ Zr(IV) 60ppm, hệ gel polymer có hiện tượng tách nước. Khi nồng độ tác nhân khâu mạch tăng, mật độ các mối liên kết tăng theo, độ nhớt tăng lên theo nồng độ Zr(IV) nhưng chỉ tăng đến một mức độ nhất định. Nếu tiếp tục tăng nồng độ tác nhân khâu mạch, khả năng tạo gel xảy ra nhanh hơn, đồng thời xảy ra hiện tượng tách nước do mật độ liên kết khâu mạch chiếm chỗ trong không gian ô mạng giữa các phân tử polymer, kèm theo sự co ngót của khối gel làm giảm độ bền gel. Vì vậy, nồng độ Zr(IV) 25ppm được lựa chọn cho nghiên cứu tiếp theo.

2.4. Ảnh hưởng của pH đến khả năng tạo gel

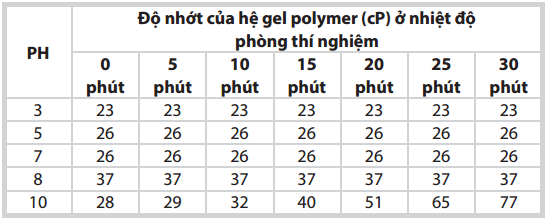

Sử dụng acid citric và Na2CO3 là chất điều chỉnh pH để khảo sát ảnh hưởng của độ pH đến độ nhớt của hệ gel polymer (Bảng 3).

| Bảng 3. Ảnh hưởng của pH đến hệ gel polymer GG-Zr(IV) ở nhiệt độ phòng thí nghiệm |

|

Acid citric có thể điều chỉnh pH xuống đến 3 - 4. Khi điều chỉnh pH của nước xuống thấp, acid citric giúp kéo dài thời gian hydrate hóa của guar gum, vì vậy độ nhớt của dung dịch guar gum tăng chậm theo thời gian. Khi tạo gel dung dịch guar gum được cho Zr(IV) vào trước, sau đó cho Na2CO3 để điều chỉnh pH của dung dịch đến pH = 10. Tại giá trị pH này, gel có độ nhớt đạt giá trị cao nhất sau 30 phút.

2.5. Ảnh hưởng của tác nhân kìm hãm gel đến sự hình thành và độ bền của gel polymer [7]

Tác nhân làm kìm hãm gel là các chất được đưa vào để kiểm soát thời gian tạo gel, đảm bảo hệ gel polymer được bơm đến được vị trí vỉa sản xuất trước khi tạo gel. Các tác nhân kìm hãm gel dựa trên khả năng tạo phức tốt với các tác nhân khâu mạch, hạn chế phản ứng ngay lập tức giữa các tác nhân khâu mạch với các nhóm chức có trên mạch phân tử của polymer. Khi có mặt các tác nhân kìm hãm gel, phản ứng khâu mạch sẽ phải cạnh tranh thông qua phản ứng tạo phức, do đó kéo dài thời gian tạo gel.

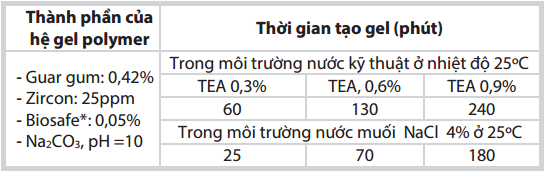

Các tác nhân kìm hãm gel thường được sử dụng gồm: acid citric, sodium lactase, ethylendiamine tetraacetic acid (EDTA) và triethanolamine (TEA). Hiệu quả kéo dài thời gian tạo gel được đánh giá thông qua thang bảng mã gel. Kết quả đánh giá hiệu quả kìm hãm gel của TEA đối với hệ gel polymer GG-Zr(IV) trên được thể hiện ở Bảng 4.

| Bảng 4. Ảnh hưởng của nồng độ triethanolamine đến thời gian tạo gel của hệ gel polymer GG-Zr(IV) |

|

Biosafe*: Chất diệt vi khuẩn

- TEA là tác nhân kéo dài thời gian tạo gel của hệ gel polymer GG-Zr(IV);

- Khi tăng nồng độ TEA từ 0,3% đến 0,9%, trong cả 2 môi trường nước kỹ thuật và nước muối NaCl 4%, thời gian tạo gel càng được kéo dài hơn.

- Ở cùng nồng độ TEA, thời gian tạo gel trong môi trường nước kỹ thuật kéo dài hơn trong môi trường nước muối NaCl 4%.

- Thời gian tạo gel có thể kéo dài đến 240 phút (4 giờ), do đó có thể điều chỉnh khả năng tạo gel trong khoảng thời gian dài, đủ để bơm hệ gel polymer đến vị trí của vỉa cần đóng ở bất cứ độ sâu nào.

2.6. Ảnh hưởng của nhiệt độ đến khả năng tạo gel của hệ gel polymer GG-Zr(IV)-TEA 0,6%

Kết quả nghiên cứu khảo sát hệ gel polymer GG-Zr(IV)-TEA ở 3 điều kiện nhiệt độ khác nhau được thể hiện ở Bảng 5.

Bảng 5. Ảnh hưởng của nhiệt độ đến khả năng tạo gel của hệ gel polymer GG-Zr(IV)-TEA

|

|

| Bảng 6. Khoảng biến thiên của các yếu tố ảnh hưởng lên thời gian tạo gel của hệ gel polymer |

|

| Bảng 7. Ma trận quy hoạch thực nghiệm cho quá trình chế tạo gel polymer |

|

Khi tăng nhiệt độ của hệ gel polymer GG-Zr(IV)-TEA 0,6% thì thời gian tạo gel càng rút ngắn. Ở nhiệt độ phòng thí nghiệm 25ºC, sau 130 phút, hệ gel polymer mới đạt độ nhớt cao nhất là 85cP. Ở nhiệt độ 45ºC, thời gian này là 35 phút và ở 85ºC chỉ còn 30 phút.

2.7. Nâng cao độ bền nhiệt của hệ gel polymer với tác nhân khử oxy

Oxy hòa tan trong nước ảnh hưởng đến sự phân hủy nhiệt của polymer do quá trình phản ứng oxy hóa khử và caramen hóa (đường cháy) ở nhiệt độ 120ºC.

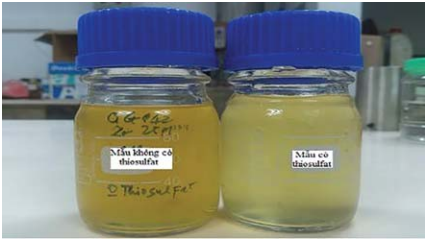

Các chất khử oxy được sử dụng trong lĩnh vực dầu khí để nâng cao độ bền nhiệt của polymer. Nhóm tác giả tiến hành thí nghiệm nâng cao khả năng chịu nhiệt của hệ gel polymer đến 120ºC với tác nhân sodium thiosulfate (Na2S2O3.5H2O):

- Quy trình pha chế: Chuẩn bị 2 mẫu ở 2 cốc mẫu. Đổ vào mỗi cốc gần 1000ml nước máy sau đó cho mỗi cốc 4,2g (0,42%) guar gum vào. Khuấy đều trong 30 phút. Cho thêm 1,2g (0,12%) Na2S2O3.5H2O vào một cốc mẫu và khuấy cho đến tan hết. Cho 0,28ml dung dịch phức zircon nồng độ quy về ion Zr (IV) 90g/l (25ppm Zr(IV) vào đều 2 cốc mẫu, khuấy đều sau đó để yên cho tạo gel. Lấy 200ml mẫu hệ gel trong mỗi cốc mẫu cho vào lò nung ở nhiệt độ 120ºC trong thời gian 4 giờ. Quan sát mẫu sau khi nung ở Hình 6.

|

Hình 6. Ảnh hưởng của Na2S2O3.5H2O đến khả năng chịu nhiệt

của của hệ gel polymer |

Mẫu gel polymer không có Na2S2O3.5H2O chuyển màu nâu vàng, chứng tỏ đã bị oxy hóa (caramen hóa). Mẫu gel polymer có Na2S2O3.5H2O hầu như không chuyển màu có trạng thái gel tốt hơn, chứng tỏ có khả năng chịu nhiệt tốt hơn.

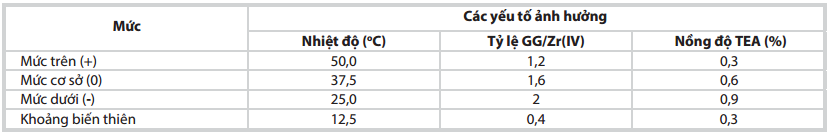

2.8. Tối ưu hóa chế tạo hệ gel

Mô hình quy hoạch trực giao được sử dụng để giải bài toán tối ưu chế tạo hệ gel polymer. Với tỷ lệ GG/Zr(IV) biến thiên trong một khoảng nhỏ, các thành phần gồm nước kỹ thuật, guar gum, zircon và các yếu tố (nhiệt độ, pH) ảnh hưởng đến quá trình tạo gel.

Tối ưu chế tạo hệ gel polymer:

- Yếu tố X1 là tỷ lệ GG/Zr(IV), biến thiên trong khoảng 1,2 - 2;

- Yếu tố X2 là nồng độ triethanolamine (TEA), biến thiên trong khoảng 0,3 - 0,9%;

- Yếu tố X3 là nhiệt độ, biến thiên từ 25 - 50oC;

- Hàm mục tiêu là độ nhớt của dung dịch GG-Zr(IV) (cP) đạt cao nhất Y1;

- Hàm mục tiêu là thời gian tạo gel của hệ gel polymer Y2.

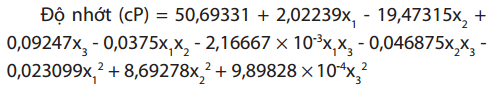

Phân tích phương sai các kết quả thực nghiệm, rút ra được mô hình thống kê độ nhớt gel theo phương trình hồi quy bậc hai như sau:

|

Biểu diễn dưới dạng đồ thị 3 chiều như Hình 7.

|

| Hình 7. Đồ thị tối ưu độ nhớt của hệ gel polymer GG-Zr(IV)-TEA |

Phân tích phương sai các kết quả thực nghiệm, rút ra mô hình thống kê thời gian tạo gel theo phương trình hồi quy bậc hai như sau:

Từ phân tích giá trị của cả hai hàm Y1 max và Y2 min, xác định điều kiện tối ưu là: nhiệt độ 37,5ºC; tỷ lệ GG/Zr(IV) = 1,6; nồng độ TEA 0,6%; thời gian tạo gel: 40 phút.

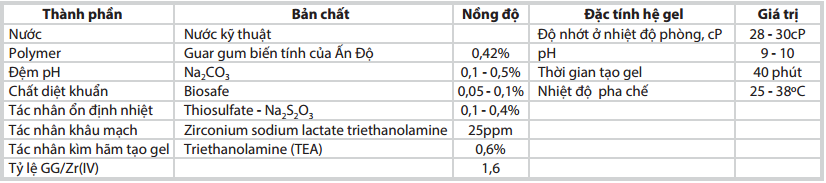

Từ kết quả đánh giá tính năng của hệ gel polymer thành phần và đặc tính của hệ gel polymer GG-Zr(IV)-TEA được đề xuất như Bảng 8.

| Bảng 8. Tổng hợp đề xuất thành phần và đặc tính hệ gel GG-Zr(IV)-TEA chế tạo |

|

2.9. Kết quả đánh giá đặc tính của hệ gel polymer GG-Zr(IV)-TEA

2.9.1. Phổ hồng ngoại của mẫu gel polymer chế tạo

- Nhóm dao động ở vùng có số sóng từ 3.300 - 3.400cm-1 tương ứng với dao động của nhóm OH trong phân tử guar gum và GG-Zr(IV);

- Nhóm dao động ở vùng có số sóng từ 2.900 - 2.920cm-1 tương ứng với dao động của nhóm C-H;

- Nhóm dao động ở vùng có số sóng 1.700 - 1.720cm-1 tương ứng với dao động của nhóm C = O trong nhóm chức carboxyl;

- Nhóm dao dộng ở vùng có số sóng từ 1.000 -1.010cm-1 tương ứng với dao động của nhóm -C-O-;

- Nhóm dao động ở vùng có số sóng từ 1.010 - 1.020cm-1 đặc trưng cho dao động của liên kết Zr-O (phức 6 ZrOH). Đây là minh chứng cho thấy có sự tạo liên kết (liên kết cộng hóa trị hoặc liên kết hydro) giữa các phân tử guar gum và zircon bằng chứng cho sự khâu mạch giữa các đại phân tử guar gum bằng tác nhân khâu mạch zircon để tạo gel.

|

| Hình 9. Phổ hồng ngoại của mẫu gel polymer |

|

| Hình 10. Ảnh SEM của mẫu gel polymer ở độ phóng đại 2.500 lần |

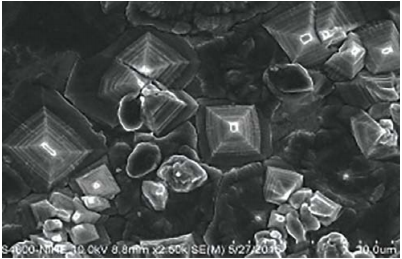

2.9.2. Nghiên cứu cấu trúc hình thái của hệ gel chế tạo bằng phương pháp SEM

Qua ảnh chụp hiển vi điện tử quét, cấu trúc của gel polymer là các khối liên kết với nhau (có các tâm là Zr) có kích thước khoảng 50 - 100μm, phân bố đồng đều trên các mặt phẳng liên kết, tạo thành không gian đa lớp xếp chồng lên nhau.

2.10. Đánh giá độ bít nhét và ngăn cách vỉa của hệ gel GG-Zr(IV) lên mẫu lõi xốp

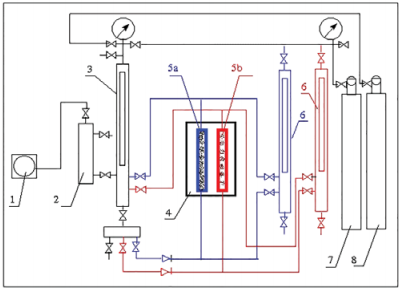

Sơ đồ nghiên cứu mẫu lõi xốp (Hình 11) gồm: (1) Bơm mini, (2) cột phân chia, (3) cột hoàn xung, (4) gia nhiệt, (5a,b) cột xốp đôi tự tạo, (6) cột đo dầu/nước thoát, (7) bom khí tạo áp, (8) bom khí đối áp.

|

| Hình 11. Sơ đồ nguyên lý nghiên cứu độ bít nhét hệ gel polymer trong phòng thí nghiệm |

|

| Hình 12. Mẫu mùn khoan ở tầng cát kết Miocene của giếng khoan 507 RC |

2.10.1. Quy trình thí nghiệm

- Chuẩn bị mẫu lõi xốp: Mẫu lõi xốp được chế tạo từ mùn khoan ở địa tầng Miocene, giếng khoan 507 RC

- Liên doanh Việt - Nga “Vietsovpetro”. Độ sâu lấy mẫu là 2.450m, thành phần chủ yếu là cát kết lẫn dầu thô. Sau khi lọc rửa bùn và đất sét, lấy phần các hạt cát tương đối đồng đều có kích thước từ 0,5 - 1mm. Các hạt này được cho vào ống thủy tinh hữu cơ tạo hình trụ có đường kính 4,5cm và chiều dài 6cm.

- Xác định độ rỗng của mẫu lõi xốp chế tạo:

Thể tích của mẫu lõi xốp hình trụ được tính theo công thức

|

Trong đó:

V: Thể tích của mẫu lõi hình trụ;

h: Chiều cao của mẫu lõi;

r: bán kính của mẫu lõi.

- Tiến hành thí nghiệm: Bơm ép 100ml dung dịch gel polymer GG-Zr(IV)-TEA qua mẫu lõi xốp ở áp suất khác nhau. Thời gian bơm ép nhanh để hệ gel polymer chưa có thể tạo gel đến khi đi hết vào không gian rỗng của mẫu lõi xốp.

Ban đầu đưa dung dịch hệ gel cho chảy vào ống mẫu phía trên mẫu lõi xốp cát. Dung dịch gel có độ nhớt tương đối lớn nên gần như không chảy vào không gian rỗng của mẫu lõi xốp. Tăng áp suất từ từ lên hệ thống để hệ gel xâm nhập vào mẫu xốp. Trong quá trình ép hệ gel vào mẫu lõi xốp, quan sát và điều chỉnh áp suất sao cho hệ gel xâm nhập hoàn toàn vào mẫu lõi xốp thì dừng cung cấp áp suất. Ghi lại áp suất từ 0 - 0,7bar.

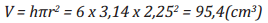

Từ Bảng 9, xác định thể tích rỗng của mẫu lõi xốp là 38cm3. Tỷ lệ độ rỗng của mẫu xốp: 38 x 100/95,4 = 39,8%.

2.10.2. Sự thay đổi áp suất bơm hệ gel vào mẫu lõi xốp theo thời gian tạo gel

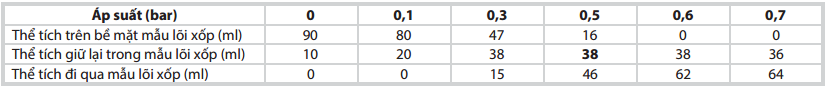

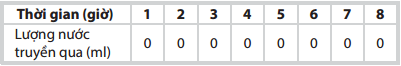

Bơm hệ gel polymer GG-Zr(IV) vào toàn bộ không gian của mẫu lõi xốp, nghiên cứu khả năng tạo gel trong mẫu lõi xốp thông qua sự thay đổi áp suất (Bảng 10).

| Bảng 9. Xác định đặc tính mẫu lõi xốp |

|

| Bảng 10. Thay đổi áp suất theo thời gian tạo gel trên mẫu lõi |

|

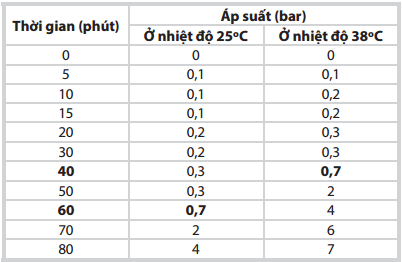

Khi hệ gel polymer chưa tạo gel, áp suất gần như không đổi đạt giá trị thấp ở 0,2 - 0,3bar. Khi gel được hình thành sau khoảng thời gian 60 phút ở nhiệt độ phòng và sau khoảng 40 phút ở nhiệt độ 38oC, áp suất bơm đầu vào tăng nhanh đến 0,7bar. Qua đó, xác định được đặc tính gel của hệ gel thông qua đặc tính thay đổi áp suất.

2.10.3. Xây dựng đường đặc tính áp suất tạo gel của hệ gel polymer GG-Zr(IV) trên mẫu lõi

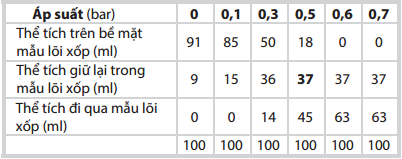

Xác định độ bít nhét của mẫu lõi xốp có chứa gel polymer: Mẫu dung dịch gel polymer được bơm vào mẫu lõi xốp. Sau khoảng 30 phút, gel - polymer hình thành. Đo độ thấm của mẫu lõi xốp bằng cách: Cho 100 ml nước lên bề mặt mẫu lõi xốp, tăng dần áp suất nén được cung cấp từ bình khí nitơ đến áp suất 9bar, sau đó giảm xuống 5bar và giữ nguyên trong thời gian 8 giờ. Kết quả được ghi lại trong Bảng 11.

|

| Hình 13. Đường đặc tính thay đổi áp suất theo thời gian tạo gel trong không gian xốp |

| Bảng 11. Kết quả độ thấm nước qua mẫu lõi xốp chứa hệ gel polymer GG-Zr(IV) |

|

Từ kết quả thí nghiệm cho thấy:

- Mẫu gel polymer sau khi hình thành trong khoảng thời gian hơn 30 phút đã bít kín hoàn toàn các lỗ rỗng của mẫu lõi xốp.

- Hệ gel polymer đánh giá trên mẫu lõi xốp cho thấy khả năng tạo gel trong không gian rỗng của mẫu lõi và bít nhét hoàn toàn mẫu lõi xốp có độ rỗng rất lớn gần 40%.

- Độ bền gel duy trì trong 8 giờ dưới áp suất 5bar không có hiện tượng thấm nước truyền qua khối gel và không gian xốp của mẫu lõi.

2.10.4. Nghiên cứu khả năng phục hồi độ thấm của hệ gel polymer sau khi sử dụng chất phá gel

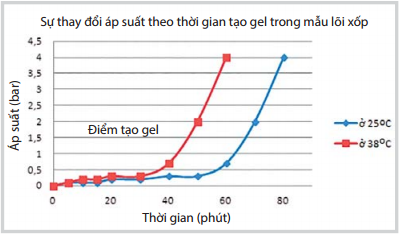

Đánh giá khả năng phục hồi độ thấm của mẫu lõi xốp tức là đánh giá khả năng lưu thông trở lại của vỉa sau khi phá gel.

Mẫu lõi xốp chứa hệ gel ở trên được bơm lên bề mặt dung dịch chất phá gel ammonium persulfate nồng độ 0,36%, để yên mẫu lõi này trong thời gian 60 phút, 120 phút, 12 giờ và 24 giờ cho phản ứng phá gel trong không gian xốp. Sau khi hiện tượng phá gel xảy ra hoàn toàn, bơm nước vào mẫu lõi xốp rửa với lượng nước bằng 2 lần thể tích của mẫu lõi, khoảng 200ml (tức 5PV). Sau đó, tiến hành đo áp suất khi bơm 100ml dung dịch gel polymer chậm qua mẫu xốp tương tự như quy trình ở mục 2.10.1. Xác định lượng mẫu gel còn lại trong mẫu đem so sánh với lượng gel trong mẫu ban đầu. Số liệu được đưa ra ở Bảng 12.

| Bảng 12. Xác định phục hồi độ thấm sau khi phá gel trong mẫu lõi xốp |

|

Tính toán khả năng phục hồi độ thấm của mẫu lõi xốp sau khi phá gel:

R = 37 × 100/38 = 97,4%

Khả năng phục hồi độ thấm sau khi phá gel trên mẫu lõi xốp đạt 97,4%. Còn 2,6% độ thấm chưa được phục hồi do dung dịch persulfate thấm không đều vào toàn bộ khối gel trong không gian rỗng của mẫu lõi xốp, vì vậy, một phần nhỏ hệ gel không được tiếp xúc với dung dịch persulfate nên không bị oxy hóa phân hủy các polymer guar gum. Đây là xác suất chấp nhận được trong nghiên cứu phục hồi độ thấm trong điều kiện phòng thí nghiệm. Trong điều kiện thực tế được trang bị các thiết bị hiện đại có thể bơm rửa dưới áp lực lớn (đến vài trăm bar) hay gọi dòng tạo ra sự chênh áp trong giếng khoan và áp suất vỉa, các thành phần dư của hệ gel polymer có thể được thổi rửa một cách dễ dàng.

3. Kết luận và kiến nghị

Qua quá trình nghiên cứu, nhóm tác giả đã lựa chọn được guar gum biến tính là loại polymer có khả năng phân hủy sinh học để chế tạo hệ gel polymer đóng giếng tạm thời. Lựa chọn được tác nhân liên kết cầu thích hợp là phức chất zicon sodium lactate có hóa trị 4 - Zr(IV), tạo liên kết không gian với phân tử polymer guar gum tại các vị trí cis-hydroxyl, mật độ liên kết thích hợp tạo gel tương đối bền ở điều kiện nhiệt độ phòng và nhiệt độ cao trong thời gian sửa giếng. Lựa chọn được tác nhân triethanolamine thích hợp làm chậm thời gian tạo gel của hệ polymer GG-Zr(IV) từ 30 - 240 phút với nồng độ 0,3 - 0,9%.

Khảo sát hệ gel trong môi trường nước muối NaCl 4% (nước biển) và thời gian tạo gel khi hàm lượng triethanolamine từ 0,3 - 0,9% là khoảng 25 - 130 phút, nhanh hơn so với trong môi trường nước kỹ thuật. Lựa chọn tác nhân phá gel của hệ GG Zr(IV)-TEA là ammonium persulfate (APS) có đặc tính: thời gian phá gel tăng khi tăng nồng độ APS; thời gian phá gel tăng khi nhiệt độ tăng; thời gian phá gel đạt 120 phút ở nồng độ APS 0,3 - 0,4%.

Chế tạo hệ gel polymer GG-Zr(IV) cho đóng giếng tạm thời, gồm các thành phần: nước kỹ thuật; guar gum 0,42%; tác nhân khâu mạch Zr(IV) 25ppm; tỷ lệ GG/Zr(IV) = 1,6; tác nhân kìm hãm gel triethanolamine 0,6%; chất điều chỉnh pH: citric và Na2CO3; chất diệt khuẩn - biosafe 0,5%; tác nhân ổn định nhiệt thiosulfate 0,12%; tác nhân phá gel ammonium persulfate 0,3 - 0,5%.

Hệ gel polymer chế tạo đáp ứng các yêu cầu: thời gian tạo gel khoảng 40 phút; nhiệt độ 37,5ºC; thời gian phá gel tối thiểu 120 phút; độ nhớt của dung dịch guar gum ban đầu 28cP. Hệ gel polymer này có thể dễ dàng bơm vào vị trí bắn vỉa và dễ dàng ép vào không gian rỗng ở bề mặt của vỉa sản phẩm; độ ổn định ở điều kiện thường có thể đạt 3 tháng; có khả năng chịu nhiệt đến 120ºC khi có tác nhân nâng cao ổn định nhiệt thiosulfate.

Kết quả thử nghiệm hệ gel polymer chế tạo ở nhiệt độ phòng và nhiệt độ 45oC trên mẫu lõi xốp cho thấy: Khả năng bơm ép mẫu dễ dàng vào không gian xốp của mẫu cát kết; có khả năng tạo gel trong không gian xốp của mẫu cát kết của giếng 507 RC; xác định được đường đặc tính áp suất thay đổi theo thời gian tạo gel của gel polymer trong không gian của mẫu xốp cát; nghiên cứu phục hồi độ thấm của mẫu xốp sau khi phá gel bằng APS lưu trong thời gian tạo gel 15 ngày, đạt 97,4%.

Từ kết quả nghiên cứu, nhóm tác giả đề xuất kiến nghị tiếp tục triển khai các nghiên cứu: nghiên cứu hệ gel polymer GG-Zr(IV) cho nút gel tại vị trí lỗ bắn vỉa và ép gel vào khe rỗng phía ngoài bề mặt vỉa trong điều kiện cụ thể vỉa sản phẩm của giếng khai thác được đưa vào sửa chữa nhằm thay thế các thiết bị lòng giếng và bắn vỉa để điều chỉnh lại vị trí khai thác nâng cao hiệu quả khai thác của giếng; nghiên cứu phá gel ở điều kiện vỉa và kỹ thuật phá gel phù hợp có thể kiểm soát khả năng phá gel trong nút gel và trong không gian rỗng của vỉa chứa; nghiên cứu khả năng bít nhét và phục hồi độ thấm vỉa của hệ gel polymer trên thiết bị thí nghiệm mô hình mẫu lõi vỉa.

Tài liệu tham khảo

1. Tạ Quang Minh. Nghiên cứu đề xuất đơn pha chế dung dịch khoan gốc dầu tổng hợp cho tầng móng mỏ Bạch Hổ và các giếng khoan thuộc Đồng bằng Sông Hồng. 2002.

2. Hoàng Hồng Lĩnh. Đặc điểm nứt nẻ của đá móng mỏ Bạch Hổ và nghiên cứu điều chế tampon thích hợp để chóng mất dung dịch trong đới nứt nẻ dị thường áp suất thấp. 2001.

3. Lê Phước Hảo. Bài giảng công nghệ khai thác dầu khí. Đại học Bách khoa Tp. Hồ Chí Minh. 2006.

4. Aqualon. Guar and guar derivatives oil and gas field applications. 2007.

5. Ralph Moorhouse, Lester E.Matthews. Aqueous based zirconium (IV) crosslinked guar fracturing fluid and method of making and use therefor. Patent US 6737386 B1. 2004.

6. Aung Kyaw, Bibi Syabila Binti Nor Azahar, Saleem Qadir Tunio. Fracturing fluid (guar polymer gel) degradation study by using oxidative and enzyme breaker. Research Journal of Applied Sciences, Engineering and Technology. 2012; 4(12); p. 1667 - 1671.

7. Kathryn L.Payne. Control of crosslinking reaction rate of aqueous fracturing fluids. Patent US 4579670A. 1986.