Các nhà

máy lọc dầu sử dụng các phần mềm mô phỏng để đánh giá khả năng tối ưu

hóa quá trình vận hành và phân tích, xử lý các sự cố, góp phần làm tăng

hiệu quả sản xuất và độ tin cậy, ổn định của công tác vận hành. Nghiên

cứu này sử dụng phần mềm bản quyền Unisim Design của Honeywell UOP để mô

phỏng động Phân xưởng transalkyl hóa các hydrocarbon thơm (Tatoray) của

UOP; đồng thời phân tích, đánh giá khả năng tối ưu hóa và đề xuất

phương pháp xử lý một số sự cố thường gặp trong quá trình vận hành.

Từ khóa: Transalkyl hóa hydrocarbon thơm, Tatoray, Honeywell/UOP, mô hình động học, tối ưu hóa, xử lý sự cố.

1. Giới thiệu

Mô

phỏng các quá trình công nghệ hóa học và công nghệ chế biến dầu khí,

công nghệ tổng hợp hữu cơ hóa dầu có thể được thực hiện bằng các phần

mềm như: PRO/II, DYNSIM (Simsci-Esscor), Aspen HYSYS (AspenTech),

PetroSim (KBC), UniSim Design (Honeywell/UOP), OLGA (SPT Group), Indiss

(RSI)… Ở Việt Nam, các phần mềm mô phỏng được sử dụng nhiều tại các

trường đại học, các viện nghiên cứu và các nhà máy lọc dầu. Phần mềm

UniSim Design, Aspen HYSYS đã được đưa vào giảng dạy và sử dụng tại Đại

học Bách khoa Hà Nội, Đại học Mỏ - Địa chất, Trung tâm Nghiên cứu và

Phát triển Chế biến Dầu khí (PVPro) - Viện Dầu khí Việt Nam. Phần mềm

PetroSim được sử dụng tại Nhà máy Lọc hóa dầu Dung Quất và Liên hợp Lọc

hóa dầu Nghi Sơn trong quá trình đào tạo, thiết kế, vận hành, bảo dưỡng

và tối ưu hóa hoạt động của nhà máy.

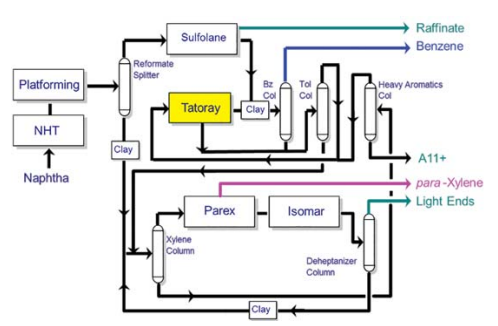

Tatoray

là phân xưởng nằm trong tổ hợp aromatics, sử dụng công nghệ bản quyền

của UOP. Phân xưởng này sử dụng xúc tác để transalkyl hóa các

hydrocarbon thơm, đơn giản nhất là chuyển hóa toluene thành benzene và xylene hoặc

chuyển hóa toluene và hỗn hợp C9/C10 aromatics thành C6 và C8 aromatics

[1] giúp tăng sản lượng benzene và C8 aromatics từ các sản phẩm có giá

trị thấp hơn là toluene và phân đoạn C9+ [2]. Như vậy, phân xưởng

Tatoray thường được đặt giữa phân xưởng chưng cất tách xylene (lấy

nguyên liệu A9/A10) và phân xưởng chưng cất tách benzene/toluene (chưng cất

sản phẩm và tuần hoàn nguyên liệu toluene). Hình 1 và 2 là sơ đồ

công nghệ của một tổ hợp aromatics [3] và phân xưởng Tatoray điển hình

của UOP [4].

Sơ đồ

công nghệ của phân xưởng Tatoray khá đơn giản gồm: 1 cụm phản ứng và 1

cụm phân tách sản phẩm. Nguyên liệu đầu vào trước tiên được trộn lẫn với

khí tuần hoàn giàu hydrogen, gia nhiệt sơ bộ bằng cách trao đổi nhiệt

với dòng sản phẩm nóng từ thiết bị phản ứng, sau

đó gia nhiệt lên đến nhiệt độ phản ứng ở lò đốt gia nhiệt nguyên liệu.

Hỗn hợp nguyên liệu (ở thể hơi) được đưa vào thiết bị phản ứng theo

hướng từ trên xuống, đi qua tầng xúc tác. Dòng sản phẩm đầu ra từ thiết

bị phản ứng được làm nguội nhờ trao đổi nhiệt với dòng nguyên liệu hỗn

hợp và thiết bị ngưng tụ sản phẩm, sau đó đưa vào bình tách sản phẩm. Từ

đỉnh bình tách sản phẩm, dòng khí giàu hydrogen được kết hợp với dòng

khí hydrogen bổ sung (makeup) và tuần hoàn lại thiết bị phản ứng nhờ

máy nén khí tuần hoàn. Một phần dòng khí giàu hydrogen từ bình tách sản

phẩm có thể được xả làm khí đốt để loại bỏ bớt các khí hydrocarbon nhẹ

tích tụ khi cần. Dòng sản phẩm lỏng từ đáy bình tách sản phẩm được đưa

vào tháp tách sản phẩm. Hơi từ đỉnh tháp tách sản phẩm được làm nguội và

phân tách thành các sản phẩm lỏng và khí xả đưa đi làm khí đốt.

|

Hình 1. Vị trí phân xưởng Tatoray trong tổ hợp aromatics điển hình

Hình 2. Sơ đồ công nghệ phân xưởng Tatoray điển hình

Tùy cấu

hình cụ thể của từng tổ hợp aromatics mà cấu tử benzene được lấy ra theo

sản phẩm ở đỉnh hoặc đáy tháp tách sản phẩm. Ở các thiết kế cũ, benzene

được lấy ra từ đáy tháp tách sản phẩm cùng với xylene và toluene/C9+

aromatics chưa phản ứng. Dòng lỏng từ đáy tháp tách sản phẩm được đưa

sang phân xưởng chưng cất tách benzene/toluene để thu hồi benzene sản

phẩm, thu hồi toluene tuần hoàn lại phân xưởng Tatoray và C8+ aromatics

đưa sang phân xưởng chưng cất tách xylene. Hơi từ đỉnh tháp tách sản

phẩm được đưa vào tháp tách butane (debutanizer) ở phân xưởng

Platforming để thu hồi benzene cuốn theo.

Trong các

thiết kế mới đây của UOP, benzene được lấy ra cùng sản phẩm từ đỉnh

tháp và đi qua phân xưởng chưng cất chiết (sulfolane) trước khi chưng

cất lấy benzene nhằm tăng độ tinh khiết của benzene. Sản phẩm lỏng từ

đáy tháp tách sản phẩm chủ yếu chứa C7+ aromatics được đưa vào tháp tách

toluene ở phân xưởng chưng cất tách benzene/toluene như đã trình bày ở

trên.

Nhiệt

lượng để tái đun đáy tháp thường được tận dụng tối đa từ vùng đối lưu

của lò đốt gia nhiệt nguyên liệu và từ nhiệt lượng dư thừa ở phân

xưởng chưng cất tách xylene (thông qua các thiết bị trao đổi nhiệt tái

đun đáy tháp).

Hình 3. Các cấu tử mô phỏng

2. Mô phỏng phân xưởng Tatoray

2.1. Lựa chọn các cấu tử

Các cấu tử mô phỏng được chọn theo danh sách cấu tử như thiết kế và mô

hình mô phỏng đào tạo vận hành phân xưởng Tatoray của UOP [5] (Hình 3).

2.2 Lựa chọn hệ nhiệt động

Nhóm

tác giả sử dụng hệ nhiệt động Peng-Robinson. Đây là hệ nhiệt động phù

hợp nhất để tính toán cân bằng lỏng - hơi, cũng như tính toán tỷ trọng

chất lỏng cho các quá trình xử lý hydrocarbon (do đó hoạt động ổn định

hơn hệ SRK khi mô phỏng ở trạng thái động).

Hệ nhiệt

động Peng-Robinson tính toán chính xác các hệ thống 1 pha, 2 pha hoặc 3

pha với hiệu suất cũng như độ tin cậy cao và được sử dụng cho các dải

điều kiện rất rộng:

- Nhiệt độ: > -271oC (-456oF);

- Áp suất: < 100.000kPa (15.000psia).

2.3.Thiết lập gói phản ứng

Gói phản

ứng được thiết lập theo các phản ứng của mô hình động học trong mô hình

mô phỏng đào tạo vận hành (OTS) của UOP [5], gồm 3 loại phản ứng là các

phản ứng transalkyl hóa, các phản ứng hydrocracking và các phản ứng phụ

(Bảng 1).

2.4.Thiết lập các dòng nguyên liệu

Theo

cân bằng vật liệu thiết kế, nguyên liệu cho phân xưởng Tatoray là các

dòng toluene (101) từ đỉnh tháp tách toluene của phân xưởng chưng cất

tách benzene/toluene, dòng C9/C10 aromatics (102) từ đỉnh tháp chưng

cất aromatics nặng của phân xưởng chưng cất tách xylene và dòng hydrogen

bổ sung (180) từ phân xưởng nén và phân phối hydrogen (Bảng 2).

Bảng 1. Thông số các phản ứng trong mô phỏng phân xưởng Tatoray

2.5.Thiết lập các thiết bị

Các thiết bị chính và ký hiệu trong phân xưởng Tatoray (Bảng 3).

Thông số cần thiết để mô phỏng [6 - 8] của các thiết bị này được lấy từ bảng dữ liệu (data sheet) của nhà cung cấp thiết bị.

2.6. Thiết lập các vòng điều khiển

Sơ đồ mô

phỏng động phân xưởng Tatoray gồm 16 vòng/cụm vòng điều khiển cho các

thông số cần điều khiển của phân xưởng (Hình 4). Các thông số cần thiết

của van, thiết bị đo/điều khiển để mô phỏng các vòng điều khiển [9 - 11]

cũng được lấy từ số liệu thiết kế và data sheet của nhà cung cấp thiết

bị.

3. Kết quả và thảo luận

3.1. Sơ đồ mô phỏng phân xưởng Tatoray

Sơ đồ mô phỏng động phân xưởng Tatoray của UOP được thể hiện như Hình 4.

Sơ đồ mô

phỏng này thể hiện thông số cơ bản cần thiết [7] của các vòng điều

khiển, các thiết bị và các dòng công nghệ chính của phân xưởng Tatoray.

3.2. Biểu đồ thông số hoạt động của một số thiết bị quay và vòng điều khiển

Hình 5 - 8 thể hiện thông số hoạt động của máy nén khí tuần hoàn K-101 và một số vòng điều khiển.

Hình 5 và

6 cho thấy máy nén K-101 đang hoạt động ở khoảng lưu lượng an toàn và

hiệu suất xấp xỉ tối đa theo thiết kế. Như vậy, thiết bị này đang

hoạt động với hiệu quả cao nhất, nghĩa là năng lượng tiêu thụ đang ở mức

tối ưu và nguy cơ hỏng hóc thiết bị là thấp nhất. Hình 7 và 8 cho thấy

các vòng điều khiển đều hoạt động ở trạng thái ổn định theo thời gian

với các giá trị PV dao động rất ít hoặc không dao động quanh giá trị SP

và các giá trị OP (cũng là độ mở van) đều nằm trong khoảng làm việc

bình thường của các van điều khiển (10 - 80%). Như vậy, các thông số

công nghệ đều được giữ ổn định ở giá trị yêu cầu.

3.3. So sánh kết quả mô phỏng với số liệu thiết kế

3.3.1. So sánh thông số cơ bản của các dòng công nghệ chính

Các thông

số nhiệt độ, áp suất và lưu lượng của các dòng công nghệ chính trong

phân xưởng Tatoray theo mô phỏng được so sánh với số liệu thiết kế

như Bảng 4.

Theo Bảng 4, một số thông số mô phỏng có sai số tương đối lớn so với thiết kế (> 5%). Tuy nhiên, đây là các thông số không quan trọng và không ảnh hưởng đến chất lượng của mô hình mô phỏng.

Bảng 2. Thông số các dòng nguyên liệu

Bảng 3. Các thiết bị chính của phân xưởng Tatoray

Hình 4. Sơ đồ mô phỏng động phân xưởng Tatoray

Hình 5. Đường đặc tính áp suất tĩnh của máy nén K-101 Hình 6. Đường đặc tính hiệu suất của máy nén K-101

Hình 6. Đường đặc tính hiệu suất của máy nén K - 101

3.3.2. So sánh thành phần sản phẩm phản ứng và độ chuyển hóa.

Thành

phần các cấu tử chính trong dòng nguyên liệu (520), sản phẩm (521) của

thiết bị phản ứng và độ chuyển hóa được thể hiện ở Bảng 5 và Hình 9.

Các thông

số của hệ phản ứng mô phỏng, đặc biệt là các thông số quan trọng, gần

giống với số liệu thiết kế. Sở dĩ có sự khác nhau là do mô hình nhiệt

động sử dụng để mô phỏng là mô hình dành cho đào tạo vận hành, còn mô hình dùng để thiết kế là mô hình chuẩn, độc quyền của UOP.

Hình 7. Biểu đồ thông số điều khiển các dòng nguyên liệu đầu vào

Hình 8. Biểu đồ thông số cụm điều khiển mức bình tách V-201 và dòng hồi

lưu

3.3.3. So sánh chỉ tiêu các sản phẩm của phân xưởng

Bảng 6 cho thấy các chỉ tiêu cơ bản về sản phẩm của

mô hình mô phỏng đều đạt so với thiết kế. Trong đó, chỉ tiêu hàm lượng

benzene trong đáy tháp tách sản phẩm còn tốt hơn so với thiết kế và có

thể sử dụng chỉ tiêu này để tối ưu hóa vận hành của phân xưởng Tatoray.

Bảng 4. So sánh thông số mô phỏng và thiết kế của các dòng công nghệ chính

Bảng 5. So sánh thành phần các cấu tử chính trong dòng nguyên liệu, sản phẩm phản ứng và độ chuyển hóa

Bảng 6. So sánh chỉ tiêu cơ bản của các dòng sản phẩm

Hình 9. Độ chuyển hóa theo mô phỏng của phân xưởng Tatoray

Hình 10. Kết quả tính cân bằng vật chất

Hình 11. Kết quả tính cân bằng năng lượng

3.4. Cân bằng vật chất và năng lượng

3.4.1. Cân bằng vật chất

Với mô

hình mô phỏng các dòng vào là 101’, 102’ và 180, các dòng ra là 215, 234

và 271. Nhóm tác giả sử dụng công cụ Property Balance Utility để tính

toán cân bằng vật chất (Hình 10).

Theo Hình

10, sai số tương đối rất nhỏ (chỉ khoảng 0,08%), cho thấy hệ mô phỏng

đang vận hành rất ổn định do mô phỏng động còn chịu ảnh hưởng của độ trễ

theo thời gian và sự lưu chứa vật chất trong hệ thống.

3.4.2. Cân bằng năng lượng

Nhóm tác

giả sử dụng công cụ Property Balance Utility tính toán cân bằng năng

lượng theo tổng các dòng năng lượng đầu vào và đầu ra (Hình 11).

Hình 11

cho thấy sai số cân bằng năng lượng là 4,04%. Sai số này do nghiên cứu

có mô phỏng thất thoát nhiệt ra môi trường của một số thiết bị quan

trọng để sát với thực tế, mà sự thất thoát này lại không được tính toán

bởi công cụ Property Balance Utility.

3.5. Tối ưu hóa

Có

nhiều giải pháp để tối ưu hóa quá trình vận hành của các nhà máy lọc

hóa dầu như: tối ưu kế hoạch sản xuất, kế hoạch bảo dưỡng; lựa chọn

nguyên liệu, hóa phẩm cho lợi ích cao nhất; tiết kiệm năng lượng và nâng

công suất chế biến. Nhóm tác giả chỉ nghiên cứu về tối ưu hóa năng

lượng tiêu thụ ở cụm chưng cất tách sản phẩm.

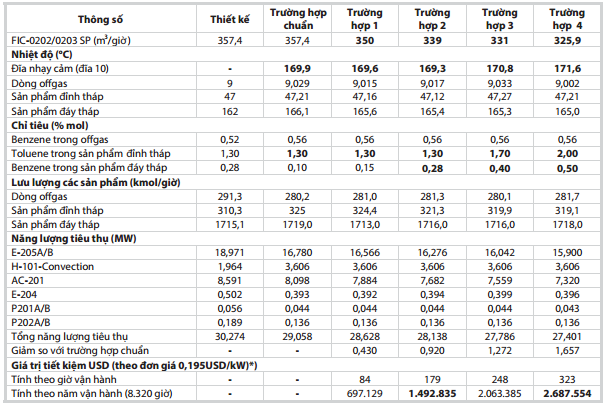

3.5.1. Phương pháp thực hiện

Phương

pháp tối ưu hóa được nhóm tác giả sử dụng trong nghiên cứu này là tiến

hành thay đổi các thông số vận hành của cụm phân xưởng trên mô hình mô

phỏng, sao cho năng lượng tiêu thụ thấp nhất mà các dòng sản phẩm vẫn

đảm bảo chỉ tiêu.

Đối với cụm chưng cất tách sản phẩm ở phân xưởng Tatoray của UOP,

các chỉ tiêu quan trọng là hàm lượng toluene trong sản phẩm đỉnh

tháp (dòng 234) và hàm lượng benzene trong sản phẩm đáy tháp (dòng 271).

Theo thiết kế, 2 chỉ tiêu này có giá trị lần lượt là 1,3%mol toluene và

0,28%mol benzene (Bảng 6).

Năng lượng tiêu thụ trong cụm chưng cất tách sản phẩm gồm:

- Năng lượng cấp cho 2 thiết bị trao đổi nhiệt tái đun đáy tháp E-205A/B;

- Năng lượng cấp từ buồng đối lưu của lò gia nhiệt H-101 để tái đun đáy tháp;

- Năng lượng tiêu thụ ở quạt làm mát đỉnh tháp AC-201;

- Năng lượng tiêu thụ để làm lạnh ở thiết bị E-204;

- Năng lượng tiêu thụ ở các bơm P-201A/B và P-202A/B.

Trong đó,

dòng năng lượng cấp từ buồng đối lưu của lò gia nhiệt H-101 để tái đun

đáy tháp được giữ không đổi, do trên thực tế công suất của lò gia nhiệt

được điều khiển ở cụm phản ứng, các dòng năng lượng còn lại sẽ thay đổi

khi thông số vận hành của cụm thay đổi.

Các trường hợp được nghiên cứu như sau:

-

Trường hợp chuẩn: Các dòng năng lượng cấp vào tháp như thiết kế, nhiệt

độ đĩa nhạy cảm được điều chỉnh để chỉ tiêu sản phẩm đỉnh tháp đạt tiêu

chuẩn thiết kế (chỉ tiêu sản phẩm đáy tháp tốt hơn thiết kế).

-

Trường hợp 1: Từ trường hợp chuẩn, giảm năng lượng cấp vào tháp bằng

cách giảm dòng cấp nhiệt từ phân xưởng chưng cất tách xylene (dùng các

bộ điều khiển FIC-0202 và FIC-0203 điều khiển lưu lượng dòng 261 (XYF)),

điều chỉnh nhiệt độ đĩa nhạy cảm để chỉ tiêu sản phẩm đỉnh tháp đạt

tiêu chuẩn thiết kế (chỉ tiêu sản phẩm đáy tháp vẫn tốt hơn thiết kế);

-

Trường hợp 2: Tiếp tục giảm năng lượng cấp vào tháp để chỉ tiêu sản

phẩm đáy tháp đạt tiêu chuẩn thiết kế, điều chỉnh nhiệt độ đĩa nhạy cảm

để chỉ tiêu sản phẩm đỉnh tháp đạt tiêu chuẩn thiết kế;

-

Trường hợp 3: Tiếp tục giảm năng lượng cấp vào tháp để hàm lượng

benzene trong sản phẩm đáy tháp đạt 0,4%mol, điều chỉnh nhiệt độ đĩa

nhạy cảm để hàm lượng toluene trong sản phẩm đỉnh tháp đạt 1,7%mol;

- Trường hợp 4: Tiếp tục giảm năng lượng

cấp vào tháp để hàm lượng benzene trong sản phẩm đáy tháp đạt 0,5%mol,

điều chỉnh nhiệt độ đĩa nhạy cảm để hàm lượng toluene trong sản phẩm

đỉnh tháp đạt 2,0%mol.

|

| (*) là giá trị ví dụ, được tính toán từ giá nhiên liệu tiêu thụ để sản xuất năng lượng trong nhà máy lọc dầu |

Bảng 7. Kết quả nghiên cứu các giải pháp tối ưu hóa vận hành cụm tháp chưng cất

3.5.2. Kết quả

Tổng hợp kết quả tối ưu hóa được thể hiện ở Bảng 7.

Ở trường hợp 2, các chỉ tiêu sản phẩm đạt yêu cầu theo

thiết kế và quy đổi giá trị năng lượng tiết kiệm được là

1.492.835USD/năm. Giả sử các phân xưởng khác trong tổ hợp aromatics cũng

được điều chỉnh để có thể chấp nhận chỉ tiêu sản phẩm phân xưởng

Tatoray giảm xuống còn 2%mol toluene trong sản phẩm đỉnh tháp và 0,5%mol

benzene trong sản phẩm đáy tháp (trường hợp 4), giá trị năng lượng tiết

kiệm được có thể lên đến 2.687.554USD/ năm.

3.6. Xử lý một số vấn đề thường gặp trong quá trình vận hành

3.6.1. Sự giảm hoạt tính xúc tác

Sự giảm

hoạt tính xúc tác có thể được giả định bằng cách giảm hằng số tốc độ

chiều thuận của các phản ứng, cụ thể là giảm hệ số A trong các phương

trình Arrhenius. Hệ số A trong các phương trình phản ứng động học này

đặc trưng cho tần suất và chiều hướng va chạm của các phân tử nên hệ số A

quyết định tốc độ phản ứng ở giá trị nhiệt độ nhất định.

Cách tiến

hành ở nghiên cứu này là hệ số A của các phản ứng được giảm dần, đồng

thời nhiệt độ phản ứng được tăng dần (để vẫn đảm bảo độ chuyển hóa

43,88%) đến khi nhiệt độ đầu vào phản ứng đạt giá trị thiết kế ở cuối

chu kỳ làm việc của xúc tác (EOR) là 482oC. Kết quả thu được thể hiện ở

Bảng 8.

Trong quá

trình vận hành phân xưởng, khi có số liệu thực tế của thành phần sản

phẩm và độ chuyển hóa, phương pháp phân tích sự giảm hoạt tính xúc tác

có thể được áp dụng để xác định giá trị nhiệt độ

đầu vào phản ứng cần điều chỉnh và đánh giá thành phần sản phẩm, độ

chuyển hóa… trước khi áp dụng thực tế. Ngoài ra, có thể đánh giá tốc độ

giảm hoạt tính xúc tác, từ đó xác định tuổi thọ xúc tác. Giả sử trong

quá trình vận hành, để đảm bảo độ chuyển hóa cần tăng nhiệt độ đầu vào

thiết bị phản ứng trung bình 2oC/tháng. Như vậy, với thiết kế của phân

xưởng (nhiệt độ bắt đầu và cuối chu kỳ làm việc của xúc tác (SOR và EOR) lần lượt là 363 C và 482 C) sau khoảng 5 năm sẽ phải dừng phân xưởng để tái sinh hoặc thay thế chất xúc tác.

3.6.2. Sự giảm hiệu suất thiết bị trao đổi nhiệt

Phần mềm Unisim Design cung cấp 4 lựa chọn mô phỏng sự cố đối với thiết bị trao đổi nhiệt dạng shell-tube bao gồm:

- Giảm hiệu suất làm việc (performance deterioration);

- Tắc nghẽn shell (shell fouling);

- Tắc nghẽn ống (tube fouling);

- Rò rỉ ống (tube leakage).

Để đơn

giản nhóm tác giả chỉ mô phỏng một trường hợp là sự giảm hiệu suất làm

việc của thiết bị trao đổi nhiệt tái đun đáy tháp E-205A (Hình12) với

thông số như Bảng 9.

Khi kích

hoạt sự cố, hiệu suất trao đổi nhiệt của thiết bị sẽ giảm làm cho nhiệt

độ dòng tái đun ở đáy tháp 248A giảm, đồng nghĩa khả năng phân tách của

tháp chưng cất giảm làm cho hàm lượng benzene trong sản phẩm ở đáy tháp

(dòng 271) tăng lên, cụ thể như ở Hình 13 (thời điểm nhiệt độ dòng 248A

giảm đột ngột từ trạng thái ổn định 227,7oC là thời điểm bắt đầu sự cố).

Có nhiều

phương án để khắc phục sự cố này, nhưng phương án tăng lưu lượng dòng

cấp nhiệt 261B từ phân xưởng chưng cất tách xylene cho thiết bị trao đổi

nhiệt E-205B (dùng bộ điều khiển FIC-0203) được chọn nhằm bổ sung lượng nhiệt thiếu hụt cho tháp để

chỉ tiêu sản phẩm đáy tháp đạt lại như trước khi xảy ra sự cố (hàm

lượng benzene là 0,001 phần mol). Giá trị điều chỉnh và kết quả khắc

phục được thể hiện ở Hình 14 và Bảng 10.

Bảng 8. Kết quả mô phỏng sự giảm hoạt tính xúc tác

Bảng 9. Thông số mô phỏng sự giảm hiệu suất thiết bị trao đổi nhiệt

Hình 12. Sơ đồ cụm thiết bị trao đổi nhiệt tái đun đáy tháp tách sản phẩm

Hình 13. Thay đổi nhiệt độ dòng tái đun đáy tháp và hàm lượng

benzene trong sản phẩm đáy khi xảy ra sự cố giảm hiệu suất trao đổi

nhiệt

Hình 14. Biểu đồ các thông số khi khắc phục sự cố giảm hiệu suất trao đổi nhiệt

Trước khi

tăng lưu lượng dòng 261B nhiệt độ dòng 248A là 227oC và hàm lượng

benzene trong sản phẩm đáy tháp là 0,0059 phần mol. Khi tăng dần lưu

lượng dòng 261B nhiệt độ dòng 248A tăng dần và hàm lượng benzene trong

sản phẩm đáy giảm dần. Khi lưu lượng dòng 261B tăng đến 435m3/giờ hàm

lượng benzene trong sản phẩm đáy tháp trở về giá trị như trước khi xảy

ra sự cố là 0,001 phần mol.

Phương án

đề xuất tăng lưu lượng dòng cấp nhiệt 261B từ phân xưởng chưng cất tách

xylene cho thiết bị trao đổi nhiệt E-205B chỉ là phương án xử lý thuần

túy theo kỹ thuật. Trên thực tế, việc lựa chọn thay đổi các thông số vận

hành hay dừng thiết bị để bảo dưỡng còn phụ thuộc vào các đánh giá chi

phí năng lượng phụ trội, chi phí bảo dưỡng thiết bị…

4. Kết luận

Nghiên

cứu đã mô phỏng thành công phân xưởng Tatoray bằng phần mềm Unisim

Design. Kết quả mô phỏng thu được khá phù hợp với số liệu thiết kế của

UOP (thông số cơ bản của các dòng công nghệ chính, thành phần sản phẩm

phản ứng và độ chuyển hóa, chỉ tiêu các sản phẩm của phân xưởng).

Trạng

thái mô phỏng động của mô hình có độ ổn định vận hành rất cao thể hiện ở

các thông số điều khiển của các vòng điều khiển rất ổn định theo thời

gian.

Bảng 10. Tổng hợp số liệu mô phỏng sự giảm hiệu suất thiết bị trao đổi nhiệt

Kết quả

nghiên cứu tối ưu hóa vận hành cụm chưng cất sản phẩm cho thấy chi phí

năng lượng tiết kiệm được rất lớn và có thể áp dụng được vào thực tế sản

xuất. Nhóm tác giả đã mô phỏng sự giảm hoạt tính xúc tác; đề xuất

phương pháp giám sát, đánh giá tuổi thọ xúc tác; mô phỏng sự giảm hiệu

suất của thiết bị trao đổi nhiệt tái đun đáy tháp chưng cất và biện pháp

khắc phục.

Tài liệu tham khảo

1. Phạm Thanh Huyền, Nguyễn Hồng Liên. Công nghệ tổng hợp hữu cơ - hóa dầu. Nhà xuất bản Khoa học và Kỹ thuật. 2006.

2. Puwanat Wantanachaisaeng, Kevin O’Neil. Capturing opportunities for para-xylene production. UOP LLC. 2007.

3. Honeywell/UOP. Aromatics complex training material. 2006.

4. Robert A.Meyers. Handbook of petroleum refining processes (3rd edition). McGraw-Hill Education. 2004.

5. Honeywell/UOP. Operator training and simulator. 2015.

6. Nicholas P.Cheremisinoff. Handbook of chemical processing equipment. Butterworth-Heinemann. 2000.

7.

Richard Turton, Richard C.Bailie, Wallace B.Whiting, Joseph

A.Shaeiwitz, Debangsu Bhattacharyya. Analysis, synthesis and design of

chemical processes (4th edition). Prentice Hall. 2012.

8. Stanley M.Walas. Chemical process equipment selection and design. Butterworth-Heinemann, Reed Publishing (USA) Inc. 1990.

9.

Fred A.Meier, Clifford A.Meier. Instrumentationand control systems

documentation. ISA - The Instrumentation, Systems, and Automation

Society. 2004.

10.

Gregory K.McMillan, Douglas M.Considine. Process/Industrial instruments

and controls handbook (5th edition). McGraw-Hill Companies, Inc. 1999.

11. Peter Smith, R.W.Zappe. Valve selectionhandbook. Elsevier, Inc. 2004.

Simulation and optimisation of operations and troubleshooting for aromatics transalkylation unit (Tatoray)

Nguyen Duy Thuan (1), Tran Quang Hai (1) Pham Thanh Huyen (2)

1. Nghi Son Refinery and Petrochemical LLC

2. School of Chemical Engineering, Hanoi University of Science and Technology

Email: duythuan@gmail.com

Summary

Oil

refineries have been using process simulation softwares for operation

optimisation, analysis and troubleshoot- ing, hence contributing to the

improvement of production efficiency as well as reliability and

stability of plant operation. In this research, the aromatics

transalkylation unit (Tatoray) of Licensor UOP was simulated by

UOP/Honeywell licensed Unisim Design software. Operation optimisation

opportunities for this unit were studied and troubleshooting of common

operation issues was also proposed.

Key words: Aromatics transalkylation, Tatoray, Honeywell/UOP, kinetic model, optimisation, troubleshooting.

Chi tiết nội dung