Tóm tắt

Bài báo đề cập đến hiện tượng lắng đọng muối trong quá trình khai thác mỏ Bir Seba, Lô 433a & 416b, Algeria. Đây là một trong những nguyên nhân dẫn đến lưu lượng và áp suất giếng không ổn định, làm giảm sản lượng khai thác, gây tắc nghẽn đường ống dẫn dầu về trạm xử lý trung tâm (CPF), thậm chí bịt kín cần khai thác và không cho dòng lên bề mặt, mất thời gian và chi phí do phải ngừng khai thác để rửa muối và sửa chữa thiết bị... Để khắc phục tình trạng này, các giải pháp đã được áp dụng nhằm nâng cao hiệu quả khai thác như: bơm nước trên bề mặt, bơm nước vào cần khai thác để rửa muối, lắp đặt các thiết bị bơm nước làm sạch cặn muối và rửa muối trong cần khai thác xuống tận vỉa chứa.

Từ khóa: Lắng đọng muối, mỏ Bir Seba.

1. Giới thiệu

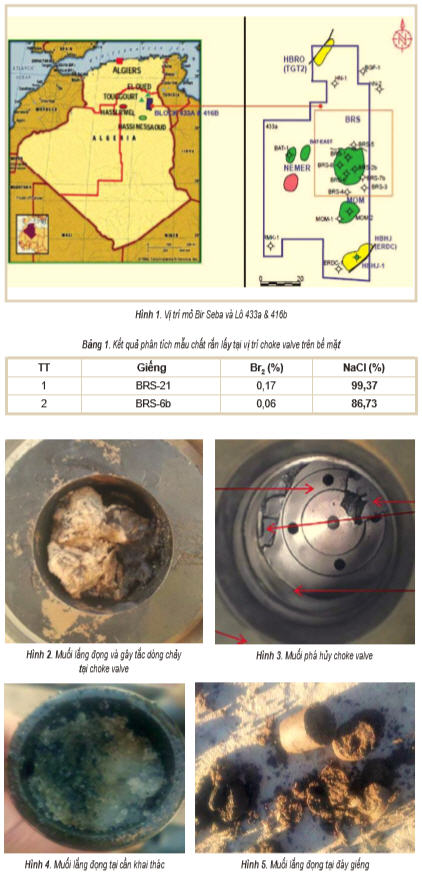

Mỏ Bir Seba thuộc lô hợp đồng PSC 433a & 416b nằm trong vùng Touggourt, Algeria, sa mạc Sahara, cách thủ đô Alger khoảng 550km về phía Đông - Nam và cách mỏ dầu Hassi Messaoud khoảng 100km về phía Đông Bắc.

Lô 433a & 416b với sự tham gia của Tổng công ty Thăm dò Khai thác Dầu khí - PVEP (40%), Sonatrach (25%) và PTTEP (35%) bắt đầu giai đoạn phát triển khai thác từ năm 2008 và có thời hạn trong 25 năm. Mỏ Bir Seba được phát triển làm 2 giai đoạn. Giai đoạn 1 khai thác từ ngày 12/8/2015 với lưu lượng khai thác đỉnh là 20.000 thùng dầu/ngày, tổng số giếng khai thác là 16 giếng. Dầu được dẫn bằng đường ống 12inch, chiều dài 120km về HEH, khí đồng hành giao cho nước chủ nhà tại Zcina. Toàn bộ giếng được khai thác trong giai đoạn 1 ở chế độ giảm áp tự nhiên. Giai đoạn 2 dự kiến khai thác từ năm 2021 với lưu lượng khai thác đỉnh là 40.000 thùng dầu/ngày với 32 giếng khai thác và 13 giếng bơm ép nước. Ngoài ra, có lắp đặt hệ thống gaslift để nâng cao hệ số thu hồi dầu của mỏ.

2. Nguồn gốc và cơ chế lắng đọng muối trong quá trình khai thác mỏ Bir Seba, Lô 433a & 416b, Algeria

Mỏ Bir Seba có 16 giếng đã được khoan để khai thác tầng Hamra Quartize. Mỏ bắt đầu khai thác từ ngày 12/8/2015. Tới thời điểm hiện tại, 15 giếng đã được đưa vào khai thác, sản lượng khai thác 18.000 - 20.000 thùng dầu/ngày. Ngay khi mỏ được đưa vào khai thác ngày 12/8/2015, giếng BRS-21 là một trong những giếng có

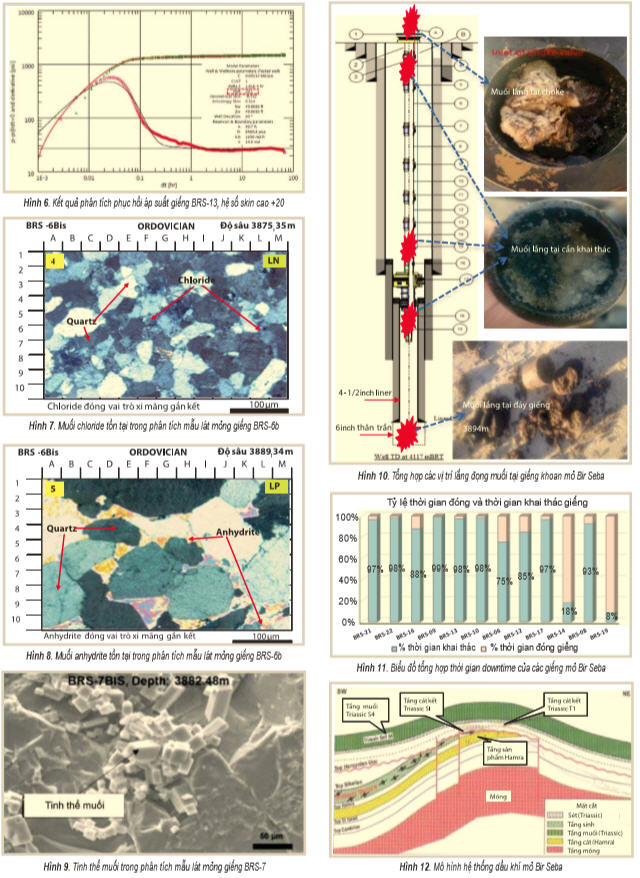

sản lượng khai thác lớn (2.500 - 3.000 thùng/ngày) đã xuất hiện hiện tượng bất ổn định áp suất đầu giếng. Áp suất miệng giếng tăng cao bất thường và áp suất đường ống cũng tăng cao. Giếng phải thường xuyên đóng để tìm hiểu nguyên nhân và đảm bảo an toàn. Quá trình kiểm tra và tìm hiểu ban đầu thấy xuất hiện chất rắn tích tụ và lắng đọng tại choke valve và đường ống khai thác. Công ty Liên doanh Điều hành chung Groupement Bir Seba (GBRS) đã lấy mẫu chất rắn đi phân tích trong phòng thí nghiệm, kết quả cho thấy có tới 99,37% thành phần của chất rắn là muối NaCl (Bảng 1). Từ thực tế khai thác có thể thấy muối lắng đọng tại nhiều vị trí trên hệ thống khai thác mỏ từ đáy giếng lên trên bề mặt và trên đường ống dẫn dầu về tới tận hệ thống xử lý:

- Muối lắng đọng tại choke valve và flowline làm hỏng choke valve giếng BRS-21, áp suất flowline tăng cao, rò rỉ đường ống vào hệ thống thu gom (Hình 2 và 3);

- Muối lắng đọng tại cần khai thác (tubing), làm hẹp đường kính cần khai thác dẫn đến giảm áp suất miệng, giảm lưu lượng khai thác (Hình 4);

- Muối lắng đọng tại lòng giếng và đáy giếng, dẫn đến dầu không thể lên được bề mặt (plug) như ở giếng BRS-6b, BRS-19, BRS-13, BRS-21, BRS-22... (Hình 5);

- Muối lắng đọng tại khu vực lân cận đáy giếng (hệ số skin cao) như giếng BRS-13, BRS-19, BRS-21 (Hình 6);

- Muối đã hình thành và lắng đọng ở vỉa ngay từ khi hình thành vỉa chứa: Kết quả phân tích mẫu lát mỏng cho thấy ngay từ ban đầu đã có sự hình thành các tinh thể muối trong đất đá (Hình 7 - 9).

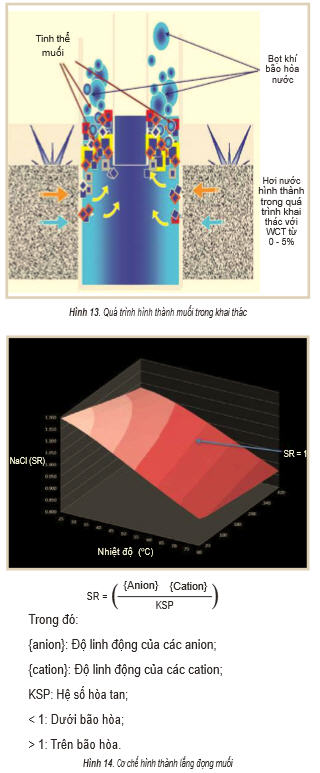

Muối lắng đọng tại nhiều vị trí khác nhau trong hệ thống khai thác, đặc biệt tại các vị trí có sự thay đổi về dòng chảy (Hình 10). Giếng thường xuyên phải đóng để xử lý các sự cố do lắng đọng muối gây ra, thời gian dừng khai thác rất lớn. Hình 11 là biểu đồ tổng hợp thời gian đóng giếng của các giếng đang khai thác mỏ Bir Seba. Từ biểu đồ này cho thấy thời gian dừng của giếng từ 2 - 25%, thậm chí cao hơn. Quá trình can thiệp giếng xử lý muối tiềm ẩn nhiều rủi ro về tắc kẹt thiết bị, dẫn đến hở cần khai thác và phải mất thời gian và chi phí sửa chữa giếng, ảnh hưởng nghiêm trọng tới sản lượng khai thác mỏ.

Kết quả nghiên cứu các tài liệu địa chất cho thấy môi trường hình thành vỉa chứa mỏ Bir Seba là môi trường biển. Mặt cắt địa chất khu vực mỏ cho thấy tồn tại một tầng muối rất dày Triassic S4 đóng vai trò tầng chắn (Hình 12). Kết quả phân tích mẫu lát mỏng và thành phần khoáng vật của mẫu cho thấy các phân tử muối được hình thành và đóng vai trò xi măng gắn kết tồn tại trong vỉa, hàm lượng xi măng này chiếm 2 - 12% khối lượng đá (Hình 7 - 9). Kết quả phân tích mẫu nước cho thấy hàm lượng muối trong nước rất cao, từ 280 - 567,6g/ lít (Hình 15). Kết quả phân tích mẫu dầu khai thác lên bề mặt, hàm lượng muối thay đổi theo từng giếng và từ 10 - 5.000mg/lít.

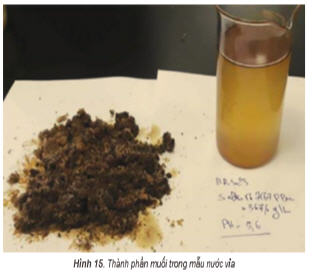

Trong quá trình khai thác, mặc dù hàm lượng nước khai thác rất thấp (dưới 2%), nhưng do thay đổi về điều kiện áp suất và nhiệt độ, mặt khác hàm lượng muối trong nước rất cao (thậm chí là hơi nước từ nước liên kết trong vỉa), nên các phân tử muối bắt đầu tách ra và chuyển thành thể rắn

theo dầu khai thác lên bề mặt. Muối lắng đọng và bám vào hệ thống khai thác dẫn đến các sự cố làm ảnh hưởng tới sản lượng khai thác mỏ. Hình 13 và 14 minh họa quá trình hình thành muối trong khai thác và cơ chế hình thành lắng đọng muối do thay đổi áp suất và nhiệt độ.

3. Các giải pháp xử lý hiện tượng lắng đọng muối tại mỏ Bir Seba

3.1. Lắng đọng muối trên hệ thống bề mặt

Hiện tượng muối rắn lắng đọng lấp nhét tại choke valve gây cản trở và thay đổi dòng chảy. Hạt muối sắc nhọn chuyển động với vận tốc cao ở áp suất và lưu lượng khai thác lớn khiến cho choke valve bị bào mòn và hư hỏng sau thời gian ngắn. Đường ống cũng có khả năng bị bào mòn và có thể bị bục hoặc rò rỉ do ăn mòn của muối.

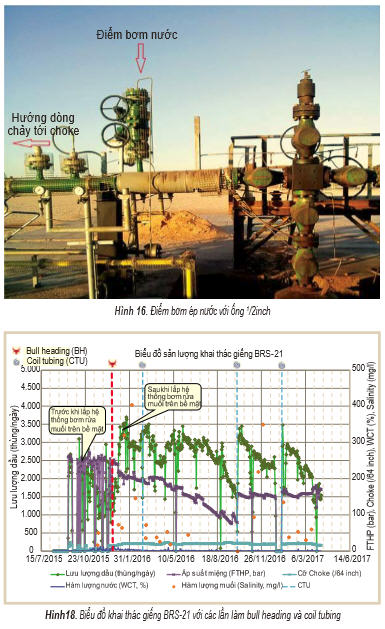

Để xử lý muối lắng đọng tại choke valve và hệ thống đường ống, GBRS đã sử dụng 1 máy bơm nước công suất lớn để bơm nước vào trước choke valve và hệ thống đường ống dẫn dầu để hòa tan muối và làm sạch đường ống. Thời gian đóng giếng khoảng 4 - 6 giờ/ lần bơm, ảnh hưởng nghiêm trọng đến sản lượng khai thác, ngoài ra còn làm tăng chi phí vận hành Opex. Vì vậy, GBRS đã tiến hành lắp đặt máy bơm nước cố định có công suất phù hợp trên bề mặt đủ để bơm nước rửa muối liên tục tại choke valve và đường ống khai thác (Hình 16).

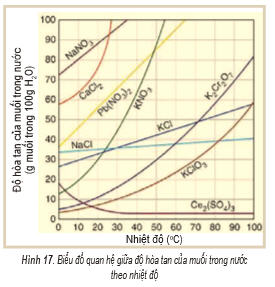

Theo quan hệ giữa nhiệt độ và lượng nước cần hòa tan muối NaCl (Hình 17), ở 60oC 1 lít nước có thể hòa tan được 390g muối. Nếu nhiệt độ cao hơn 120oC (điều kiện nhiệt độ vỉa) thì 1 lít nước có thể hòa tan được 410g muối NaCl. Kết hợp với kết quả phân tích hàm lượng muối trong dầu của mỏ từ 10mg/lít tới lớn nhất 5.000mg/lít. Lưu lượng khai thác giếng trung bình 1.500 thùng/ngày, vậy lượng nước tối đa cần bơm rửa là:

5.000mg/lít × 1.500 thùng/ngày × 159 lít/thùng × 1 lít/390g = 3m3/ngày

3.2. Lắng đọng muối trong hệ thống khai thác từ miệng giếng tới vỉa

Hiện tượng lắng đọng muối đã gây ảnh hưởng lớn tới động thái khai thác của giếng, cụ thể là đường đặc tính dòng chảy trong lòng giếng. Sự xuất hiện cặn muối trong đường ống khai thác đã làm tăng tổn hao thủy lực, dẫn tới áp suất miệng giếng suy giảm mạnh, giảm lưu lượng khai thác. Trong nhiều trường hợp, cặn muối còn gây bịt và làm tắc đường ống, thậm chí không khai thác được.

Mặt khác, khi khai thác trong khoảng thời gian dài, các cặn muối có thể xuất hiện trong vỉa, ở xung quanh vùng cận đáy giếng dẫn tới làm tăng độ nhiễm bẩn của vỉa (hệ số skin tăng). Theo các kết quả phân tích mẫu lát mỏng (Hình 7 - 9), muối đã được hình thành từ ngay trong vỉa chứa và đi theo dầu vào trong giếng khai thác.

Các giải pháp GBRS đang áp dụng là:

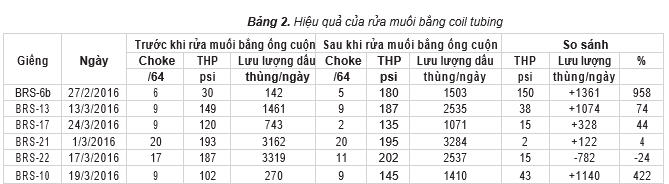

• Bơm nước từ miệng giếng vào trong cần khai thác để rửa muối (bull heading). Thời gian đầu, muối lắng đọng tại cần khai thác được rửa nên áp suất và lưu lượng khai thác được cải thiện (Hình 18). Tuy nhiên, muối tại đáy giếng vẫn chưa được rửa, nếu tiếp tục bơm nước vào trong cần khai thác từ miệng giếng, muối sẽ bị nén lại trong giếng và hình thành nút bịt không cho dòng lên bề mặt như đã xảy ra tại giếng BRS-6b, BRS-13, BRS-19. Ngoài ra, áp dụng phương án này cần máy bơm công suất lớn, tốn kém và tiềm ẩn rủi ro dẫn đến hở cần khai thác do áp suất bơm nước vào trong cần khai thác có thể vượt áp suất giới hạn của cần khai thác.

• Bơm nước và hóa phẩm qua đường bơm hóa phẩm xuống lòng giếng. Tuy nhiên, do công suất của đường bơm hóa phẩm nhỏ, lưu lượng bơm chỉ đạt tối đa 33 lít/ngày nên hiệu quả thấp.

• Dùng cáp trơn (slickline) để kiểm tra mức độ lắng đọng muối trong cần khai thác và làm sạch một phần muối lắng đọng trong cần khai thác.

• Dùng ống cuộn (coil tubing) để bơm nước xuống vỉa rửa muối. Sau khi dùng ống cuộn bơm nước xuống vỉa rửa muối, áp suất và lưu lượng khai thác giếng ổn định và được cải thiện. Tuy nhiên, vẫn tiềm ẩn rủi ro về kẹt cần nhưng rất thấp. Hình 18 và Bảng 2 thể hiện kết quả khai thác giếng trước và sau khi rửa muối bằng ống cuộn.

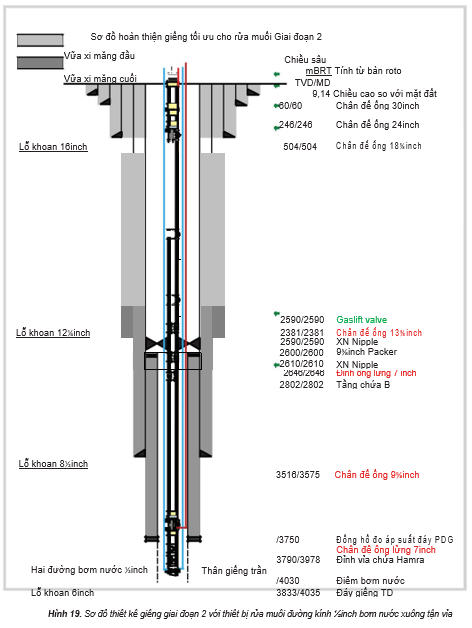

Sau khi triển khai các giải pháp trên, sản lượng khai thác của mỏ Bir Seba đã được cải thiện đáng kể, hạn chế được các sự cố do hiện tượng lắng đọng muối gây ra. Tuy nhiên, sau 2 - 3 tháng, cần tiếp tục can thiệp giếng bằng các giải pháp trên. Trong thời gian tới, để khắc phục triệt để hiện tượng lắng đọng muối trong quá trình khai thác mỏ Bir Seba, GBRS đang nghiên cứu lắp đặt hệ thống bơm nước rửa muối tới tận vỉa chứa. Đối với các giếng khoan hiện tại sẽ xem xét lắp đặt thêm 1 đường ống đường kính ½inch đặt trong cần khai thác để bơm nước rửa muối. Các giếng khoan trong giai đoạn 2 sẽ được thiết kế lại cấu trúc hoàn thiện giếng để lắp đặt 2 đường ống bơm nước ½inch từ khoảng không vành xuyến xuống tận vỉa để bơm nước rửa muối (Hình 19).

4. Kết luận

Để giải quyết tình trạng lắng đọng muối trong quá trình khai thác mỏ Bir Seba, GBRS đã áp dụng các giải pháp: bơm nước trên bề mặt để rửa muối lắng đọng tại choke valve và flowline, bơm nước vào trong cần khai thác từ miệng giếng (bull heading), dùng ống cuộn để rửa muối, thả cáp trơn để nạo vét muối lắng đọng trong cần khai thác, bơm nước và hóa phẩm qua đường hóa phẩm của giếng.

Trong đó, giải pháp bơm nước trên bề mặt và dùng ống cuộn để rửa muối trong lòng giếng là biện pháp tối ưu nhất mà GBRS đang áp dụng. Để giải quyết triệt để vấn đề lắng đọng muối trong lòng giếng, cần lắp đặt các thiết bị bơm nước rửa muối xuống tận đáy giếng.

Tài liệu tham khảo

1. Ngô Hữu Hải, Vũ Minh Đức, Đoàn Quang Hiệp, Đỗ Duy Khoản, Nguyễn Minh Long, Nguyễn Quang Khải, Lê Mạnh Cường. Báo cáo giải pháp kỹ thuật “Bơm nước vào upstream choke valve để xử lý tình trạng lắng đọng muối bằng hệ thống Portable Methanol Package”. 2016.

2. GBRS và các Groupment tại Algeria. Hội thảo về vấn đề lắng đọng muối và giải pháp xử lý. 2016.

3. GBRS và các đối tác. Hội thảo về thiết kế giếng khoan giai đoạn 2 mỏ BRS. 10/2016.

4. PVEP Algeria. Báo cáo lắng đọng muối mỏ Bir Seba. 2016.

5. Eni Exploration & Production Division, Eni’s Way. Vấn đề về lắng đọng muối.

6. SGS. Báo cáo lắng đọng muối mỏ BRW. 2016.

7. Touggourt, Algeria (PIDC). Báo cáo phát triển mỏ Bir Seba, Lô 433a & 416b. 2007.

8. Touggourt, Algeria (PIDC). Báo cáo nghiên cứu địa vật lý giếng khoan - Lô 433a & 416b. 2006.

9. Touggourt, Algeria (PIDC). Báo cáo phân tích mẫu đặc biệt giếng BRS-6X, BRS-7X. 2006.

10. Algeria (Furgo Robertson). Reservoir review, Blocks 433a & 416b, Oued Mya basin. 2006.

Salt deposition and solutions in Bir Seba field, Blocks 433a and 416b, Algeria

Do Duy Khoan1, Ngo Huu Hai2, Vu Minh Duc1

Vu Hong Cuong, Luu Thanh Hao

Groupement Bir Seba

Petrovietnam Exploration Production Corporation Email: khoandd@gbrs.dz

Summary

The paper presents the salt deposition issues during the production process in Bir Seba field, Blocks 433a and 416b, Algeria. This is one of the reasons for unstable flow rate and well pressure, decreasing production output, clogging the oil flowline to the Central Pro-cessing Facility (CPF), even blocking the tubing and preventing oil to flow to the surface, which cost time and money due to suspension of production to clean salt and repair equipment. To overcome this situation, various solutions have been applied to improve the efficiency of production: injecting water on the surface, injecting water into the tubing to clean salt, and installing water injection equipment to clean salt in the tubing and down to the reservoir.

Key words: Salt deposition, Bir Seba field.