Tóm tắt

Hiện nay lượng xúc tác và chất thải từ các nhà máy lọc hóa dầu đã và đang xây dựng ở Việt Nam ngày càng tăng lên. Cụ thể, Nhà máy Đạm Phú Mỹ đang sử dụng 8 loại xúc tác (catalyst) với tổng khối lượng hơn 500 tấn, Nhà máy Lọc dầu Dung Quất sử dụng 9 loại xúc tác và 6 loại chất hấp phụ (adsorbent) với khối lượng khoảng 6.000 tấn mỗi năm. Cho dù xúc tác có thể còn giá trị, các loại xúc tác này hiện nay chủ yếu vẫn đang được xử lý bằng phương án chôn lấp. Trong bài báo, nhóm tác giả đánh giá tổng quan các phương án xử lý xúc tác thải trên thế giới và xúc tác trong phòng thí nghiệm, từ đó đề xuất phương án xử lý tối ưu cho từng loại xúc tác thải của Nhà máy Đạm Phú Mỹ và Nhà máy Lọc dầu Dung Quất dựa trên các tiêu chí kỹ thuật và kinh tế.

Từ khóa: Xúc tác thải, tái sinh, tái sử dụng, chôn lấp, chất thải nguy hại.

Giới thiệu

Ở Việt Nam cũng như trên thế giới, các tiêu chuẩn về môi trường ngày một khắt khe hơn nên vấn đề xử lý xúc tác thải ngày càng trở nên quan trọng. Trong khi đó các nhà máy của Việt Nam đều mới sử dụng xúc tác lần đầu nên chưa có quy trình và biện pháp xử lý phù hợp cho từng loại xúc tác. Các công ty môi trường địa phương cung cấp dịch vụ thu gom, xử lý chất thải cho các nhà máy hầu hết chỉ sử dụng biện pháp thiêu đốt đóng rắn và chôn lấp cho tất cả các chất thải có khả năng nguy hại. Xúc tác sử dụng trong ngành lọc hóa dầu phần lớn là xúc tác dạng rắn chứa kim loại, oxide kim loại hoặc sulfur. Trong quá trình hoạt động xúc tác bị giảm hoạt tính theo thời gian do các yếu tố như: thành phần tạp chất từ nguyên liệu (kim loại, S, N), phản ứng hóa học (tạo cốc hay carbon trên bề mặt, làm giảm bề mặt tiếp xúc của xúc tác với nguyên liệu) và nhiệt độ cao làm thiêu kết các tâm kim loại hoạt tính [1]. Đối với một số loại xúc tác, khi độ giảm hoạt tính đến một mức độ nào đó xúc tác sẽ được tái sinh (loại C, S) để tái sử dụng. Nếu không thể tái sinh, xúc tác thải có thể được xử lý để thu hồi kim loại có giá trị [2]. Phương án tái chế thành vật liệu khác (như vật liệu xây dựng, vật liệu xúc tác, hấp thụ khác, hợp kim, bột mài, gốm sứ) cũng có thể được áp dụng khi xúc tác không thể thực hiện bằng các cách trên, hoặc các cách trên không đủ lợi ích về kinh tế hay không an toàn về môi trường. Về tổng quát, đối với từng loại xúc tác thải, do giá trị và đặc điểm khác nhau, có thể có các phương án xử lý khác nhau. Các phương án xử lý cần áp dụng bắt đầu từ phương án đơn giản, ít tốn kém nhất và ít có tác hại đến môi trường nhất. Phương án chon lấp (landfill) chỉ nên thực hiện khi các phương án tận thu giá trị của xúc tác thải không khả thi [2]. Xúc tác thải có thể mang tính nguy hại do chứa các thành phần hóa học độc hại như hợp chất thơm đa vòng (PAH), hydrocarbon dễ bay hơi (VOC) và kim loại nặng (V, Ni, Mo, Co) có thể rò rỉ trong môi trường đất, nước [3]. Do đó, các nhà máy thường tự xếp xúc tác thải vào loại chất thải nguy hại và thuê công ty môi trường thu gom, xử lý chôn lấp mà không quan tâm đến việc tái chế hay tận thu giá trị còn lại. Đặc biệt, một số chất xúc tác do sử dụng cho nguyên liệu sạch nên ít nhiễm tạp chất hay thành phần độc hại. Khi đó việc thuê dịch vụ xử lý hay chôn lấp chất thải nguy hại trở nên không cần thiết và lãng phí. Để đánh giá thành phần, tính chất nguy hại và khả năng tận dụng xúc tác thải, nhóm tác giả đã phân tích quá trình công nghệ sử dụng xúc tác và phân tích một số mẫu xúc tác thải ra của Nhà máy Lọc dầu Dung Quất và Nhà máy Đạm Phú Mỹ, từ đó đề xuất cách xử lý phù hợp, đồng thời đánh giá giá trị còn lại của xúc tác thải.

1. Đánh giá về kỹ thuật các phương án xử lý xúc tác thải

1.1. Phân loại chất thải nguy hại

Quy chuẩn Việt Nam QCVN 07:2009 hướng dẫn xác định tính nguy hại của chất thải dựa trên các ngưỡng về thành phần nguy hại hữu cơ, vô cơ và tính ăn mòn. Chất thải có chứa hợp chất độc hại với hàm lượng tuyệt đối và hàm lượng ngâm chiết vượt quá giới hạn quy định đều được coi là chất thải nguy hại và sẽ được bảo quản, xử lý thải bỏ theo quy định với chất thải nguy hại.

Kết quả cho thấy có 3 trong 6 xúc tác thải của Nhà máy Đạm Phú Mỹ vượt ngưỡng nguy hại gồm xúc tác hydro hóa, xúc tác hấp thụ lưu huỳnh, xúc tác chuyển hóa CO nhiệt độ cao, tương ứng chứa Co và Zn (hàm lượng tuyệt đối và ngâm chiết đều vượt ngưỡng). Trong 11 loại xúc tác hấp phụ của Nhà máy Lọc dầu Dung Quất được nghiên cứu thì chỉ có xúc tác CCR và xúc tác FCC được coi là không nguy hại.

1.2. Phương án tái sinh

Tái sinh là hình thức đốt tạp chất trên xúc tác (C, S) nhưng không giúp loại bỏ kim loại tạp nhiễm trên xúc tác. Phương án này thường áp dụng cho xúc tác sử dụng trong các quá trình xử lý nguyên liệu hay sản phẩm nhà máy lọc dầu trong đó chiếm khối lượng lớn nhất là xúc tác hydrotreating, sử dụng hydro nhằm loại bỏ các dị nguyên tố trong dầu như S, N. Ngoài ra có thể có xúc tác hydrodewaxing và hydrocracking.

Có 2 cách thực hiện việc tái sinh xúc tác là tái sinh tại chỗ (In-situ: tái sinh tại chỗ trong thiết bị phản ứng, xúc tác không cần tháo dỡ) và tái sinh ngoài (Ex-situ: xúc tác cần được tháo dỡ, vận chuyển đến những nhà máy chuyên về tái sinh). Quá trình tái sinh tại chỗ thuận tiện nhưng hiệu quả tái sinh không cao do thiết bị phản ứng thường lớn, quá trình đốt C, S không đều, xúc tác bị thiêu kết hoặc đốt không sạch, phần xúc tác bị vỡ hoặc kém chất lượng vẫn tồn tại trong lò phản ứng. Phương thức tái sinh Ex-situ phức tạp và tốn kém do xúc tác phải tháo dỡ ra ngoài, vận chuyển ra nước ngoài xử lý sau đó lưu trữ để sử dụng cho chu kỳ kế tiếp (1 - 2 năm sau). Phương thức thuê dịch vụ tái sinh Ex-situ được nhà tái sinh đảm bảo về chất lượng xúc tác trong khi In-situ lại cần đến kinh nghiệm vận hành của nhà máy lọc dầu. Trên thế giới đa số các nhà máy chọn cách tái sinh Ex-situ nếu việc tái sinh In-situ phức tạp và khó đảm bảo [4]. Xét về kinh tế, tái sinh In-situ ít tốn kém chi phí xử lý nhưng kéo dài thời gian dừng nhà máy. Quy trình tái sinh Ex-situ gồm 5 bước cơ bản: tách loại dầu bám trên xúc tác; chọn lọc xúc tác theo tỷ trọng và kích thước; đốt cốc, tái phân bố tâm hoạt tính và cuối cùng là hoạt hóa xúc tác. Việc sử dụng các chất hữu cơ có khả năng tạo phức sẽ giúp tái phân bố các tâm hoạt tính. Điển hình là công nghệ REACT của hãng Albemarles (từ năm 2003) đã phục hồi đến 90% hoạt tính so với xúc tác mới [4]. Hoạt hóa là cách bổ sung những thành phần của xúc tác hoặc được đưa về những trạng thái oxy hóa khử phù hợp để giữ hoạt tính xúc tác ổn định khi vận hành (ví dụ sulfide hóa xúc tác hydrotreating) [4, 5]. Khi xúc tác sau tái sinh không còn đủ hoạt tính cần thiết để tái sử dụng cùng thiết bị do diện tích bề mặt sau khi tái sinh còn dưới 80%, kim loại nhiễm vượt mức cho phép, xúc tác sẽ được tái sử dụng cho các phản ứng khác có mức độ đòi hỏi ít khắc nghiệt hơn như: ứng dụng xúc tác thải để làm tầng xúc tác bảo vệ, luân chuyển xúc tác trong thiết bị nối tiếp và tái sử dụng cho thiết bị khác trong nhà máy. Trong các phương án xử lý xúc tác, tái sinh xúc tác có thể cho hiệu quả về mặt kinh tế và môi trường cao nhất. Tuy nhiên, không phải xúc tác nào cũng có khả năng tái sinh và nếu có tái sinh cũng chỉ từ 1 - 3 lần tùy nguyên liệu và xúc tác. Chi phí tái sinh lần đầu thường thấp hơn những lần sau. Thời gian giữa các lần tái sinh vào khoảng trên 2 năm [6, 7]. Trong các loại xúc tác của các nhà máy lọc hóa dầu tại Việt Nam, chỉ có một vài loại có thể tái sinh, như xúc tác FCC (tái sinh liên tục, tại chỗ và có bổ sung thêm xúc tác mới mỗi ngày để bù lại sự mất mát hoạt tính), xúc tác hydrotreating, giúp xử lý xăng và LCO (NHT, LCO-HDT). Độ hoạt tính còn lại của xúc tác NHT chưa được xác định trong nghiên cứu này, tuy nhiên có thể kết luận có khả năng tái sinh các loại xúc tác này căn cứ trên các yếu tố về thành phần hóa học (C, S, Na, Si, Ni, V, As, Fe) dưới ngưỡng cho phép và một số tính chất vật lý ít thay đổi so với xúc tác mới như: diện tích bề mặt của xúc tác (209m2/g), thể tích lỗ xốp (0,45ml/g) và độ bền nén (18N/mm, lớn hơn mức thông thường là 11) cũng như kích thước hạt (xét tỷ lệ độ dài viên trụ/đường kính). Đối với xúc tác LCO-HDT do xúc tác chưa được tháo dỡ để kiểm tra về các tính chất trên, do đó phương pháp hữu hiệu để đánh giá hoạt tính còn lại của xúc tác hay hiệu quả của xúc tác là căn cứ các thông số vận hành như nhiệt độ lò phản ứng hay chênh lệch áp trong lớp xúc tác. Theo báo cáo từ nhà máy lọc dầu, các thông số này hầu như không thay đổi từ năm 2009 - 2012. Điều này càng chứng tỏ xúc tác còn tốt, chưa cần thay thế/ thải bỏ hay tái sinh.

1.3. Phương án thu hồi kim loại

Các nhà máy thu hồi kim loại thường sử dụng một trong hai phương pháp là thủy nhiệt hoặc nhiệt luyện [8]. Phương pháp thủy nhiệt: hòa tan kim loại bằng quá trình chiết tách bằng các tác nhân khác nhau (acid, bazơ, chất oxy hóa mạnh), sau đó tùy theo nồng độ kim loại chủ yếu trong mẫu mà kim loại có thể được tách ra ở dạng nguyên chất hoặc hợp chất (oxide, muối)... Phương pháp nhiệt luyện: sử dụng nhiệt độ để nung chảy xúc tác (có thể nhờ chất trợ chảy làm giảm nhiệt độ quá trình nung) và thay đổi độ nhớt của xỉ xúc tác nên từng kim loại được tách ra khỏi hỗn hợp. Nhược điểm chung của hầu hết các phương pháp thu hồi kim loại là việc dùng lượng lớn dung môi hòa tan hoặc tác nhân chiết tách kim loại có thể gây ảnh hưởng lớn tới môi trường nếu không được tuần hoàn lại.

Về nhóm kim loại quý (như Pt): trên thế giới, xúc tác có thể chứa lượng kim loại rất nhỏ cũng có thể tái sinh với độ thu hồi lên tới 99,5% (ví dụ với Pt 0,01% khối lượng hoặc thấp hơn). Xúc tác isomer và xúc tác reforming của Nhà máy Lọc dầu Dung Quất chứa Pt 0,22 - 0,29% khối lượng xúc tác. Chi phí cho việc thu hồi này cũng tương đối lớn, vào khoảng 4 - 6USD/kg (theo báo giá của hãng UOP) tùy thuộc vào lượng tạp chất BTX, thành phần mất khi nung… Lượng Pt thu hồi sau đó được chuyển về cho nhà máy lọc dầu hoặc chuyển tiếp cho nhà sản xuất xúc tác để đầu tư cho đợt xúc tác mới. Thời gian thu hồi kim loại và sản xuất xúc tác mới khá lâu (6 - 9 tháng) do đó các nhà máy lọc dầu thường đi thuê Pt để đặt sản xuất xúc tác mới trong khi chờ đợi.

Về nhóm xúc tác chứa kim loại màu Ni, Co, Mo, W, V, Cu: xúc tác phải có hàm lượng kim loại đủ mang lại lợi ích kinh tế để thu hồi (trên 5% khối lượng). Hàm lượng này có thể dao động tăng hoặc giảm phụ thuộc vào giá kim loại của từng thời điểm hay lợi nhuận thu về. Các loại xúc tác của Nhà máy Lọc dầu Dung Quất và Nhà máy Đạm Phú Mỹ đều chứa thành phần kim loại này đủ lớn để có giá trị, tuy nhiên do việc thải ra rải rác nên việc thu gom rất khó khăn nếu phải lưu kho xúc tác trong thời gian dài (6 – 12 tháng trở lên).

Về xúc tác chứa nhóm kim loại Zn, Ti, Fe: kim loại có thể thu hồi nếu khối lượng đủ lớn và thành phần kim loại trong xúc tác thải rất cao. Tuy nhiên, do giá các kim loại này rất thấp, hoặc công nghệ ít phổ biến nên các nhà thu hồi thường tính phí xử lý cho việc tái chế xúc tác thải loại này. Giá xử lý rất khác nhau tùy thuộc vào quy định môi trường ở mỗi nước đặt dây chuyền thu hồi kim loại.

Về xúc tác chứa kim loại Al: các xúc tác hiện đại đa số được tổng hợp trên chất nền là Al2O3 do đó các quá trình thu hồi kim loại sẽ tận dụng Al còn lại sau khi tách các kim loại có giá trị trước. Hỗn hợp chứa nhiều Al còn lại sẽ được tận dụng làm ra các sản phẩm vật liệu chịu lửa như: gạch, gốm thủy tinh, bột mài.

1.4. Phương án tái chế vật liệu xây dựng

Trên thế giới ngành công nghiệp xi măng ngoài việc sản xuất xi măng còn có một vai trò rất thiết thực là giúp xử lý ô nhiễm môi trường. Các loại chất thải có thể vừa là nguyên liệu (chứa Ca, Al, Si, Fe) vừa là nguồn cung cấp nhiên liệu. Do đó xúc tác thải có thành phần chính chứa một trong các hợp chất CaO, Al2O3, SiO2, Fe2O3 mặc dù chứa nhiều tạp chất C, S đều có thể được đưa vào lò đốt xi măng tận dụng làm nguyên liệu cho quá trình sản xuất xi măng, với điều kiện các phát thải đảm bảo được xử lý an toàn môi trường (theo Công ty Xi măng Vincent).

Xúc tác FCC có thể trộn với vật liệu thô đến 6%, còn lại 75% đá vôi và 19% khoáng sét để sản xuất xi măng Portland [9]. Nếu xúc tác chứa Al2O3 và SiO2 vô định hình, cỡ hạt nhỏ mịn khi pha trộn có thể làm tăng hoạt tính pozzolan và tăng cường độ của vữa hay bê tông, đóng vai trò phụ gia khoáng hoạt tính [10]. Xúc tác FCC rất tiềm năng sử dụng với vai trò này, ngoài ra còn có thể pha trộn với cốt liệu để tạo gạch không nung (còn gọi là gạch xi măng cốt liệu). Các xúc tác hấp phụ thải có cỡ hạt lớn hơn nếu đạt tiêu chuẩn chất lượng của cốt liệu bê tông có thể được tận dụng thay cho đá cốt liệu nếu thử nghiệm được thành công.

1.5. Phương án chôn lấp

Đây là phương án cuối cùng cần thực hiện khi các phương án tận thu giá trị của chất thải không khả thi. Thông thường trước khi chôn lấp, xúc tác thải phải được xử lý để đảm bảo không rò rỉ độc tố ra môi trường. Có hai phương pháp chính để giảm độ rò rỉ là xử lý nhiệt và xử lý đóng rắn đóng khối chất thải [3]. Trước tiên, khi áp dụng nung chảy xúc tác ở nhiệt độ cao, khoáng chất có thể liên kết với kim loại độc và chuyển thành dạng rất khó rò rỉ. Đối với các kim loại tính độc cao, phương pháp dùng xi măng có thể cô lập rất tốt hoặc có thể trộn xúc tác thải sau khi đốt C, S với xỉ lò (giàu CaO, SiO2) để đóng rắn. Ngoài ra có thể trộn với đất sét để tạo gạch hay đóng khối cô lập độc tố. Chất rắn còn lại sau khi xử lý sẽ được chôn lấp tại bãi theo đúng tiêu chuẩn thiết kế quy định.

2. Đánh giá tính kinh tế của các phương án xử lý

2.1. Giả thiết và phương pháp tính toán

Công thức tính chung như sau:

Giá trị kinh tế = Giá trị còn lại của xúc tác thải - Chi phí vận chuyển - Chi phí tháo dỡ/bao bì - Chi phí xử lý (thu hồi kim loại hoặc tái sinh) - Các chi phí khác.

2.1.1. Phương án tái sinh

Giả thiết tỷ lệ thời gian sống của xúc tác tái sinh so với xúc tác mới là 70% (giá trị trung bình của khoảng giá trị từ 50 - 90%) [11].

Lượng xúc tác có khả năng tái sinh = Tổng khối lượng xúc tác trong thiết bị.

Giá xúc tác tái sinh trên thị trường = 50% giá xúc tác mới.

Giá xúc tác NHT và LCO-HDT mới: 18.000USD/tấn (giả sử giá gần như nhau).

Giá bao bì (cho chất thả nguy hại): 28USD/thùng (thùng thép 200 lít).

Giá thuê bảo quản xúc tác: 22USD/tấn/tháng (theo báo giá của Porocel Singapore).

Chi phí dịch vụ tái sinh cho 1 tấn xúc tác (theo Porocel Singapore): khoảng 5 - 7USD.

Các tính toán:

Do có các phương án thực hiện việc mua bán khác nhau nên có thể tính toán dựa trên chi phí nhà máy lọc dầu phải bỏ ra để thay thế xúc tác giữa trường hợp mua xúc tác mới toàn bộ với các trường hợp sau:

- Trường hợp tái sinh In-situ: xúc tác được tái sinh In-situ, do Nhà máy Lọc dầu Dung Quất tự thực hiện. Trường hợp này nhà máy không tốn chi phí mua xúc tác thay thế;

- Trường hợp tái sinh Ex-situ & Sell: xúc tác được tái sinh Ex- situ và có thể được bán ngay cho nhà tái sinh: giá trị tận thu của xúc tác thải được tính bằng 1/3 lợi nhuận của công ty dịch vụ tái sinh, tuy nhiên nhà máy sẽ tốn chi phí mua xúc tác mới để thay thế;

- Trường hợp tái sinh Ex-situ & Reuse: xúc tác được tái sinh Ex-situ và được bảo quản tại kho của nhà tái sinh trong 2 năm và sẽ quay lại nhà máy lọc dầu tái sử dụng cho lần thay thế tiếp theo. So với trường hợp 2, theo cách này nhà máy sẽ tốn thêm chi phí vận chuyển chiều về và thuê bảo quản xúc tác, tuy nhiên nhà máy sẽ không phải bỏ ra chi phí mua xúc tác mới trong vòng đời tiếp theo (sau 2 năm).

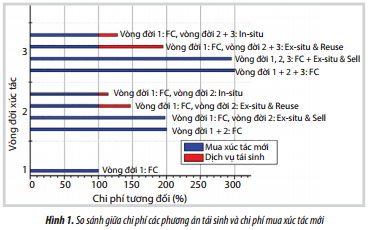

Chọn trường hợp mua 100% xúc tác mới là gốc hay “Base case” để so sánh với các phương án còn lại. Chênh lệch về tổng các chi phí bỏ ra giữa các phương án tái sinh với Base case được xem như lợi ích của phương án tái sinh. Hình 1 thể hiện sự so sánh giữa các phương án trên cho thấy nếu tái sinh In-situ nhà máy có thể tiết kiệm được hơn một nửa so với việc mua xúc tác mới.

2.1.2. Phương án thu hồi kim loại Pt

Lợi ích thu hồi Pt được tính theo công thức sau:

Lợi ích thu hồi = Giá trị Pt thu hồi được - Chi phí dịch vụ thu hồi Pt - Chi phí đóng gói vận chuyển - Chi phí thuê Pt để quay vòng mua xúc tác mới Chi phí thuê Pt để quay vòng mua xúc tác mới được tính trong 9 tháng với phí 6%/năm (theo Mitsubishi Cooporation). Phí dịch vụ thu bồi thường vào khoảng 4 - 6USD/kg (theo UOP) tùy thuộc vào lượng tạp chất BTX, thành phần mất khi nung…

2.1.3. Phương án thu hồi kim loại màu

Lợi nhuận thu về từ việc thu hồi kim loại phụ thuộc phần lớn vào giá kim loại và chi phí vận chuyển. Đối với Nhà máy Lọc dầu Dung Quất và Nhà máy Đạm Phú Mỹ, các xúc tác có thể được thu hồi kim loại chứa lượng lớn Ni, Mo và Cu. Giá trị xúc tác thải có thể cao hơn nếu thành phần kim loại có giá trị thu hồi trong xúc tác càng cao, hoặc khả năng tách chiết dễ dàng hơn. Khả năng tách chiết còn phụ thuộc vào công nghệ của nhà thu hồi kim loại. Do đó mỗi nhà thu hồi cũng có thể đề xuất giá khác nhau. Giá trị bán ra của xúc tác thải chứa các kim loại có giá trị như Ni, Mo, Cu, Zn… được tính bằng giá trị kim loại trong xúc tác nhân với tỷ lệ giá bán thương lượng với nhà thu hồi kim loại. Tỷ lệ giá bán trong tính toán này chiếm khoảng 10 - 25% giá trị kim loại trong nguyên mẫu, đã bao gồm chi phí vận chuyển (tham khảo giá mua xúc tác thải của Joint Hand Company).

2.1.4. Phương án làm vật liệu xây dựng

Phương án làm vật liệu xây dựng cho lợi ích khá thấp. Đối với việc sản xuất bê tông, chi phí xử lý và vận chuyển chiếm tỷ trọng rất lớn và phụ thuộc nhiều vào việc cần phải xử lý xúc tác ở mức độ nào trước khi đưa vào tái chế.

2.1.5. Phương án chôn lấp

Giá dịch vụ thuê xử lý chôn lấp của các nhà máy chế biến dầu khí khá cao, bao gồm chi phí nung loại bỏ chất độc hại và chi phí chôn tại bãi. Giá dịch vụ xử lý chất thải của Nhà máy Lọc dầu Dung Quất và Nhà máy Đạm Phú Mỹ với công ty xử lý địa phương hiện tại có thể lên tới 5 triệu đồng/tấn.

2.2. Kết quả đánh giá tính kinh tế

Phương án xử lý xúc tác thải được tính toán cho 1 tấn xúc tác thải các loại được nêu tại Bảng 1 và 2. Trong đó giá trị kinh tế thu về qua các phương án tái sinh, thu hồi kim loại và tái chế vật liệu xây dựng được so sánh với chi phí nhà máy phải bỏ ra nếu thuê công ty môi trường thu gom để xử lý và chôn lấp. So sánh lợi ích các phương án, Bảng 1 và 2 thể hiện giá trị có thể tận dụng 1 tấn xúc tác. Trong đó các giá trị in đậm là giá trị lớn nhất của xúc tác tương ứng với phương án xử lý tối ưu nhất.

3. Kết luận và kiến nghị

Với Nhà máy Lọc dầu Dung Quất, kết quả phân tích và tìm hiểu thông số công nghệ và kinh nghiệm của nhà cung cấp xúc tác cho thấy

một số loại xúc tác và đa số các chất hấp phụ của nhà máy có thể là chất

thải nguy hiểm tuy nhiên việc xác định tính nguy hại cụ thể cho từng

loại chất thải cần được tiến hành cẩn thận ngay khi xúc tác được tháo

dỡ. Các phương án xử lý tối ưu cho từng loại xúc tác như sau:

+ Xúc tác xử lý naphtha NHT (và LCO-HDT) có khả năng tái sinh. Phương án tái sinh tại chỗ mang lại lợi nhuận lớn nhất mặc dù có thể rủi ro về vận hành và chất lượng xúc tác sau tái sinh, phương án này cho lợi ích cao nhất trong toàn thời gian sống của xúc tác (giả sử 3 vòng tái sinh) khoảng 625 triệu đồng/tấn NHT và 705 triệu đồng/ tấn LCO-HDT (Bảng 1);

+ Các xúc tác ISOM và CCR chứa thành phần Pt (0,23 - 0,29%): việc thu hồi kim loại Pt là phương án duy nhất, giúp thu lại gần 90% giá trị Pt trong xúc tác ban đầu, tương ứng khoảng 2,30 - 2,85 tỷ đồng/tấn, tổng cộng vào khoảng 232 tỷ đồng cho Nhà máy Lọc dầu Dung Quất;

+ Các xúc tác methane hóa của ISOM (chứa Ni) và chất hấp thụ của phân xưởng PRU (chứa Cu) cần xử lý thu hồi kim loại Ni và Cu do lợi ích kinh tế thu hồi từ 5 - 10 triệu đồng/tấn (Bảng 1).

+ Xúc tác hấp thụ S của ISOM (chứa Zn) không khả thi để thu hồi kim loại ở nước ngoài do khối lượng kim loại và giá trị kim loại Zn thấp do đó có thể xem xét làm cốt liệu bê tông;

+ Xúc tác thu hồi lưu huỳnh (SRU) chứa phần lớn TiO2 chưa có hướng xử lý tối ưu ngoài khả năng làm cốt liệu bê tông do đó cần thiết phải nghiên cứu khả năng tận dụng vật liệu này ở Việt Nam;

+ Các chất hấp phụ còn lại của nhà máy chứa nhiều thành phần Al, Si, Fe có thể dùng làm nguyên liệu cho sản xuất xi măng.

Với Nhà máy Đạm Phú Mỹ, có 3 loại (xúc tác hydro hóa, hấp thụ S và chuyển hóa CO nhiệt độ thấp) là chất thải nguy hại do gây rò rỉ kim loại (Co, Zn) ra môi trường nếu chôn lấp trực tiếp vào đất. Phương án được lựa chọn áp dụng cho 6 loại xúc tác (chứa Ni, Mo, Cu, Zn) là thu hồi kim loại sẽ mang lại giá trị thu hồi từ 1 - 16 triệu đồng/tấn tùy loại và 2 loại (xúc tác tổng hợp amoniac và xúc tác chuyển hóa CO nhiệt độ cao chứa chủ yếu sắt oxide) làm nguyên liệu sản xuất xi măng. Phương án thuê xử lý chôn lấp chưa phù hợp về mặt kinh tế và môi trường cho các xúc tác nhà máy này.

Tài liệu tham khảo

1. M.Marafi, A.Stanislaus and E.Furimsky. Chapter 4 - Catalyst deactivation. Handbook of Spent hydroprocessing catalysts. Elsevier: Amsterdam. 2010: p. 51 - 92.

2. M.Marafi, A.Stanislaus and E.Furimsky. Chapter 11 - Metal reclamation from spent hydroprocessing catalysts. Handbook of Spent hydroprocessing catalysts. Elsevier: Amsterdam. 2010: p. 269 - 315.

3. M.Marafi, A.Stanislaus and E.Furimsky. Chapter 5 - Environmental and safety aspects of spent hydroprocessing catalysts. Handbook of Spent hydroprocessing catalysts. Elsevier: Amsterdam. 2010: p. 93 - 120.

4. M.Marafi, A.Stanislaus and E.Furimsky. Chapter 6 - Regeneration. Handbook of Spent hydroprocessing catalysts. Elsevier: Amsterdam. 2010: p. 121 - 190.

5. J.A.Moulijn, A.E.van Diepen and F.Kapteijn. Deactivation and Regeneration. Handbook of Heterogeneous catalysis. Wiley-VCH Verlag GmbH & Co. KGaA. 2008.

6. D.L.Trimm. The regeneration or disposal of deactivated heterogeneous catalysts. Applied Catalysis A: General. 2001; 212(1 - 2): p. 153 - 160.

7. E.Furimsky and F.E.Massoth. Introduction. Catalysis Today. 1993; 17(4): p. 537 - 659.

8. M.Marafi and A.Stanislaus. Options and processes for spent catalyst handling and utilization. Journal of Hazardous Materials. 2003; 101(2): p. 123 - 132.

9. M.Marafi, A.Stanislaus and E.Furimsky. Chapter 9 - New catalysts from spent catalysts. Handbook of Spent hydroprocessing catalysts. Elsevier: Amsterdam. 2010: p. 231 - 257.

10. N.Su, Z.-H.Chen and H.-Y.Fang. Reuse of spent catalyst as fine aggregate in cement mortar. Cement and Concrete Composites. 2001; 23(1): p. 111 - 118.

11. R.K.Clifford. Spent catayst management. 1997. 12. R.P.Silvy. Future trends in the refining catalyst market. Applied Catalysis A: General. 2004; 261(2): p. 247

- 252.

13. Global markets catalyst regeneration. BCC Research. 2/2012.

14. G.J.Yeh et al. Improve usage of regenerated refining catalysts. Hydrocarbon processing. 2010: p. 63 - 67.

15. Porocel. Catalyst regeneration & resale - A business opportunity. Annual workshop 2011 on waste & emissions management in process industry. Lodhi Road, New Delhi.2011.

16. Henry Nowicki, George Nowicki, Barbara Sherman. GAED determination of activated carbon in fly ashfrom coal fired electric power plants. Gravimetric adsorption energy distribution. 2007.

Cost-effective pathway for spent catalyst recyle at Dung Quat refinery and Phu My fertilizer plant

Dao Thi Thanh Xuan,

Ha Luu Manh Quan

Dang Thanh Tung,

Vu Manh Duy

Vietnam Petroleum Institute

Email: xuandtt@pvpro.com.vn

Summary

As the number of refineries and petrochemical plants grows in Vietnam, the amount of spent catalysts and waste material is also increasing sharply. Specifically, more than 500 tons of 8 different types of spent catalysts at Phu My Fertilizer Plant and approximately 6,000 tons of 9 types of catalysts and 6 types of adsorbents at Dung Quat Refinery are disposed each year. Despite their value, most of these spent catalysts have so far been disposed of by burying in landfills. In this paper, the authors, on the basis of reviewing the different methods of spent catalyst treatment in the world and catalyst assessment in the laboratory, recommend the most suitable method for treatment of each spent catalyst of Phu My Fertilizer Plant and Dung Quat refinery in terms of technicall and economic aspects.

Key words: Spent catalyst, regeneration, recycle, land-fill, hazardous waste.