Tóm tắt

Acid terephthalic (TA) là nguyên liệu chính sản xuất polyester, được chia thành 2 loại: loại tinh chế (PTA) và loại chất lượng trung bình (QTA). Về cơ bản, công nghệ sản xuất PTA và QTA khá tương đồng và chất lượng không khác biệt nhiều. Tuy nhiên, công nghệ sản xuất QTA giảm bớt một số công đoạn (tinh chế sản phẩm) so với công nghệ sản xuất PTA nên có giá thành thấp hơn. Do đó, việc thay thế một phần hoặc hoàn toàn PTA bằng QTA sẽ giúp giảm chi phí nguyên liệu sản xuất polyester và tăng lợi nhuận sản xuất xơ sợi. Bài báo giới thiệu công nghệ sản xuất xơ sợi, các thông tin về thị trường của PTA và QTA, sự khác nhau về công nghệ sản xuất, tính chất của PTA và QTA. Trên cơ sở đó, nhóm tác giả phân tích các ảnh hưởng của tính chất TA lên quá trình tổng hợp polyester nhằm đánh giá khả năng sử dụng QTA để thay thế PTA cho các nhà máy sản xuất xơ sợi tại Việt Nam.

Từ khóa: QTA, PTA, sản xuất xơ sợi.

1. Giới thiệu

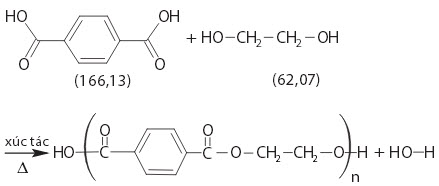

Các phân xưởng công nghệ chính trong nhà máy sản xuất polyester gồm: phân xưởng trùng ngưng (polycon), phân xưởng xơ ngắn (PSF), phân xưởng sợi filament và các phân xưởng phụ trợ (Hình 1).

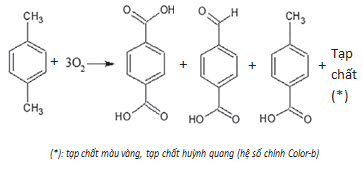

Phân xưởng trùng ngưng (phân xưởng Poly) thực hiện chuyển hóa hóa học từ 2 loại nguyên liệu ban đầu là acid đa chức PTA (acid terephthalic tinh khiết - dạng rắn) và rượu đa chức MEG (mono ethylene glycol - dạng lỏng) thành polyester dạng melt lỏng dưới tác dụng của xúc tác theo phương trình phản ứng sau:

Polyester melt được tạo ra liên tục từ các phản ứng ester hóa, trùng ngưng sơ bộ và trùng ngưng sâu, sau đó được cung cấp cho các phân xưởng sản xuất sản phẩm (chip, xơ PSF, sợi filament). Các sản phẩm này sẽ được chứa trong các kho chứa riêng biệt. Ngoài ra, để phục vụ cho phân xưởng công nghệ còn có phân xưởng phụ trợ, bao gồm các hệ thống: dầu gia nhiệt, nước làm mát, N2, khí điều khiển và khí bảo trì, xử lý nước, điện và xử lý nước thải.

Theo thống kê, 99% sản lượng acid terephthalic trên thế giới được dùng trong công nghiệp sản xuất polyester. Trung Quốc là thị trường tiêu thụ acid terephthalic (TA) lớn nhất thế giới (chiếm 52%). Trung Quốc cũng là nước có công suất sản xuất TA lớn nhất thế giới (chiếm 39%). Ngoài ra còn có các nhà sản xuất lớn khác như Hàn Quốc, Đài Loan, Thái Lan.

QTA (qualified terephthalic acid), có thể sử dụng làm nguyên liệu sản xuất polyester, tuy nhiên lượng tiêu thụ không đáng kể (chỉ chiếm khoảng 3% so với PTA.

Tại Việt Nam, PTA được ứng dụng chủ yếu trong công nghiệp sản xuất polyester, do đó phụ thuộc vào kế hoạch mở rộng công suất của Formosa (xơ sợi và nhựa) và tình hình hoạt động của Công ty CP Hóa

dầu và Xơ sợi Dầu khí (PVTEX). Do chưa có dự án xây dựng nhà máy sản xuất PTA đến năm 2025, thị trường trong nước luôn trong tình trạng thiếu hụt nguồn cung, khoảng 400 nghìn tấn/năm (ước tính khi PVTEX hoạt động 100% công suất). Thị trường mục tiêu của dự án đối với thị trường trong nước được ước tính trên cơ sở cung cấp toàn bộ nguyên liệu cho PVTEX và Formosa, tương đương 400 nghìn tấn/năm từ năm 2020. Các nhà máy sản xuất xơ sợi ở Việt Nam chủ yếu nhập PTA từ Thái Lan, Hàn Quốc và Singapore với giá trung bình 1.122USD/tấn trong 3 năm qua.

Trong trường hợp các nhà máy sản xuất xơ sợi tại Việt Nam thay thế một phần hoặc hoàn toàn PTA bằng QTA, QTA có thể được cung cấp bởi Samnam Petrochemical Co., Ltd (Hàn Quốc). Đây là liên doanh của Samyang Holdings (40%), Mitsubishi Chemical Co. (40%) và GS Caltex Co. (20%) với tổng công suất thiết kế 1,8 triệu tấn acid terephthalic/năm, trong đó có 1,5 triệu tấn QTA/năm.

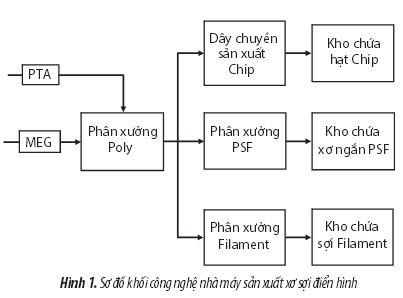

Giá giữa PTA cao hơn QTA khoảng 10 - 20USD/tấn, do đó khi thay thế một phần hoặc toàn bộ PTA bằng QTA sẽ mang lại hiệu quả kinh tế rõ rệt (Hình 2).

Như vậy, lợi nhuận của dự án càng tăng khi tỷ lệ thay thế càng cao. Tuy nhiên, với mỗi đối tượng cụ thể thì tỷ lệ thay thế thường bị giới hạn bởi các yếu tố nội tại do thiết kế ban đầu cũng như năng lực quản lý và vận hành.

2. Công nghệ sản xuất PTA và QTA

Công nghệ sản xuất QTA ra đời sau công nghệ sản xuất PTA. Các nhà máy sản xuất QTA được cải hoán từ nhà máy sản xuất PTA, chỉ có một số ít là xây dựng mới, điều này cho thấy 2 công nghệ này khá tương đồng và chỉ khác nhau ở một số công đoạn nhỏ.

Công nghệ sản xuất PTA

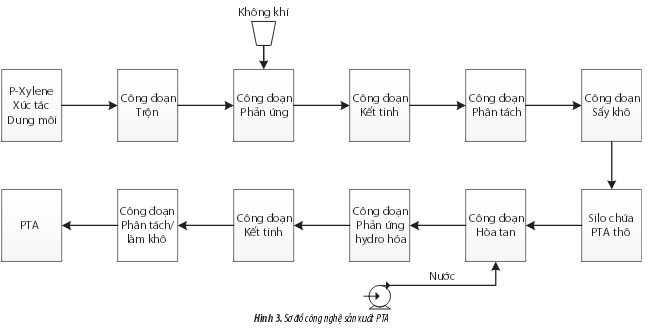

Sơ đồ khối quá trình sản xuất PTA [1] như Hình 3.

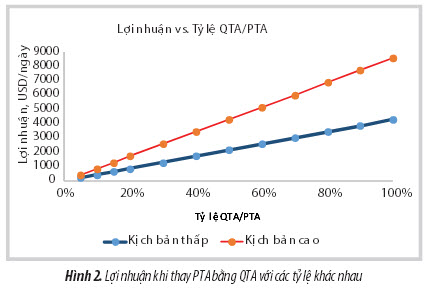

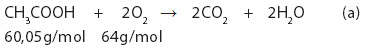

P-Xylene, xúc tác và dung môi được trộn đều sau đó nạp vào công đoạn phản ứng. Tại công đoạn phản ứng, không khí được nạp vào để thực hiện phản ứng oxy hóa p-Xylene tạo acid terephthalic theo phản ứng sau [1]:

Hỗn hợp được đưa qua kết tinh và phân tách, sấy khô để thu TA thô. TA thô sau đó được hòa tan và đưa sang công đoạn hydro hóa để chuyển 4-CBA (4-carboxy benzaldehyde) thành p-Toluic (p-TL), sau đó giảm các hợp chất gây màu.

4-CBA + 2H2 → p-TL + H2O

Sau khi hydro hóa, hỗn hợp được kết tinh, sấy khô để tạo PTA tinh khiết.

Công nghệ sản xuất QTA

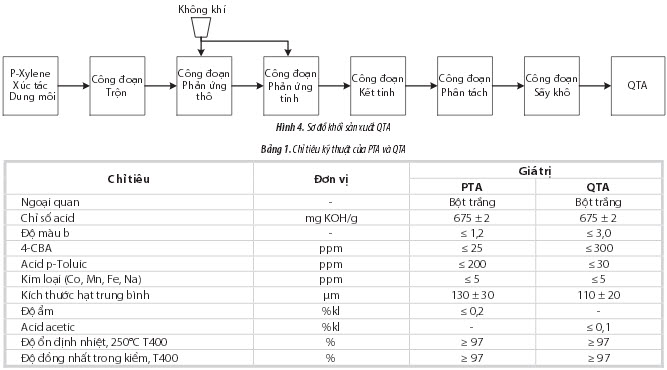

Sơ đồ công nghệ sản xuất QTA như Hình 4 [1].

Công nghệ sản xuất QTA bổ sung một thiết bị phản ứng tinh và bỏ đi nhiều công đoạn phía sau. Công nghệ sản xuất QTA giảm đi một nửa số công đoạn so với công nghệ sản xuất PTA.

Chất lượng PTA và QTA

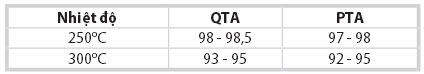

Chất lượng thường gặp của PTA và QTA được trình bày trong Bảng 1 [2].

Dựa trên số liệu ở Bảng 1, có thể đưa ra một số nhận xét về tính chất của PTA và QTA như sau:

- Tổng hàm lượng tạp chất (4-CBA p-TL) gần như bằng nhau nhưng hàm lượng tạp chất khác nhau;

- Thành phần không tinh khiết gồm:

+ PTA: p-TL và hơi nước (độ ẩm);

+ QTA: 4-CBA và acid acetic.

- Hàm lượng các kim loại bằng nhau;

+ Độ màu b của PTA (0,5 - 1) tốt hơn QTA (2 - 3). Nhìn chung, PTA và QTA có màu vàng do quá trình oxy hóa, một số hợp chất gây màu như 4-CBA và các hợp chất nhân benzene khác;

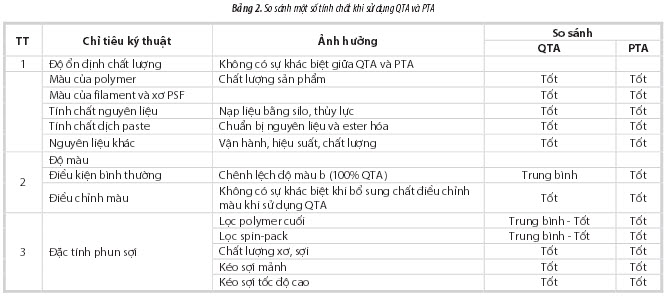

+ QTA có độ ổn định nhiệt tốt hơn PTA. Tiến hành gia nhiệt ở 250oC và 300oC rồi đo độ đồng nhất cho thấy:

Tính chất vật lý của QTA và PTA có một số điểm khác biệt do quy trình sản xuất khác nhau, d50 của QTA là 65 - 85 và PTA là 80 - 120. Kích thước hạt d50 có thể thay đổi tùy vào nhà cung cấp;

+ Tốc độ quá trình ester hóa khi sử dụng QTA nhanh hơn so với PTA.

Chất lượng melt polymer khi sử dụng PTA và QTA

Chất lượng melt polymer khi sử dụng QTA và PTA ở mức 100% được lấy làm cơ sở để so sánh và đánh giá. Các số liệu so sánh được lấy từ Mitsubishi Chemical Corporation (MCC). Chất lượng sản phẩm Polyethylene terephthalate (PET) khi sử dụng QTA và PTA được thể hiện trong Bảng 2 [2].

Theo kinh nghiệm của các nhà máy trên thế giới, ảnh hưởng chính của QTA lên chất lượng sản phẩm là độ màu b và thời gian hoạt động của bộ lọc. Bên cạnh đó, một số ảnh hưởng khác cần quan tâm như: tăng tính ăn mòn khi sử dụng QTA; tăng COD trong dòng nước thải; khác biệt trong sự phân tán xúc tác và hàm lượng DEG trong polymer.

3. Ảnh hưởng của các tính chất acid terephthalic lên quá trình tổng hợp polyester

Tiêu chuẩn kỹ thuật của PTA tuân theo yêu cầu kỹ thuật chung (Bảng 1). Các tạp chất như nước, kim loại, tro, 4-CBA, acid p-Toluic ảnh hưởng rất lớn đến chất lượng của melt và việc vận hành các phân xưởng phía sau.

Chỉ số acid

Về cơ bản, chỉ số acid sẽ đại diện cho độ tinh khiết của PTA. Nếu chỉ số acid cao hơn tiêu chuẩn bình thường thì mẫu PTA có chứa nhiều hợp chất acid hơn. Các hợp chất acid chính trong PTA bao gồm acid acetic, acid p-Toluic và 4-CBA. Các tạp chất này ảnh hưởng trực tiếp lên hoạt động của phân xưởng Polycon và chất lượng sản phẩm như: độ nhớt nội tại (IV), độ màu b và sau đó ảnh hưởng trực tiếp đến các phân xưởng phía sau.

Tro

Tro trong PTA là các hợp chất vô cơ kim loại không cháy còn lại trong quá trình sản xuất PTA. Với phân xưởng Polycon, hàm lượng tro lớn sẽ ảnh hưởng đến hoạt động của lọc melt cuối (non stop filter) cụ thể là nhanh bẩn lọc và làm giảm thời gian hoạt động của lọc. Hàm lượng tro cao gây ảnh hưởng đến dây chuyền kéo sợi phía sau. Tro nhiều gây tắt đĩa phun (spinneret) làm tăng chi phí vận hành và bảo trì thiết bị. Vì vậy, hàm lượng tro trong nguyên liệu phải ở mức thấp. Bên cạnh đó, tro còn có thể xuất hiện trong xúc tác antimon, do vậy cần chú ý đến hàm lượng tro và các hàm lượng kim loại trong xúc tác sử dụng.

Sắt và các kim loại nặng

Hàm lượng sắt và các kim loại nặng trong PTA ảnh hưởng rất lớn đến hoạt động của phân xưởng Polycon. Sự xuất hiện của sắt và các kim loại nặng sẽ làm tăng các phản ứng phân hủy (degradation reaction) melt, tăng tốc độ phản ứng ngược và thúc đẩy các phản ứng cắt mạch. Kết quả làm giảm độ nhớt nội tại, tăng sản phẩm phụ không mong muốn, độ màu b tăng nhẹ và chất lượng melt bị ảnh hưởng lớn.

4-Carboxy benzaldehyde (4-CBA)

4-CBA là một hợp chất aldehyde, công thức phân tử 4-CBA HOOC-C6H4-CHO. Phân tử 4-CBA có tác dụng ngăn cản sự phát triển mạch polymer. Vì vậy, hàm lượng 4-CBA lớn thì độ nhớt nội tại sẽ giảm.

Đồng thời, 4-CBA là yếu tố chính gây màu vàng của nguyên liệu và melt.

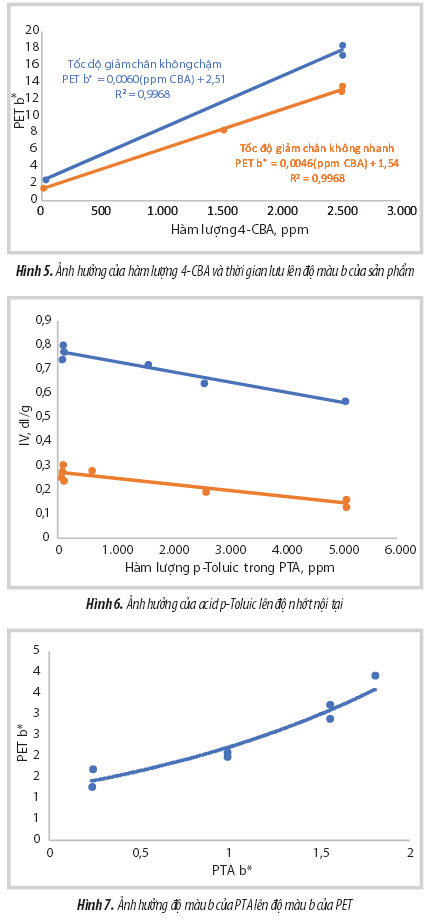

Hàm lượng 4-CBA cao sẽ ảnh hưởng trực tiếp đến độ màu b và độ nhớt nội tại của sản phẩm. Ảnh hưởng của 4-CBA lên độ màu b của melt được thể hiện ở Hình 5 [3].

Khi hàm lượng 4-CBA tăng từ 25ppm lên đến 100ppm thì độ màu b sẽ tăng từ 2,66 lên 3,11 (chênh lệch 0,45 đơn vị) và có xu hướng tuyến tính.

Nước

Nước có trong PTA là do quá trình sản xuất, vận chuyển và tồn trữ. Hàm lượng nước cao sẽ làm tăng khả năng kết tụ PTA và ảnh hưởng đến hệ thống nạp liệu, hệ thống vận chuyển và dẫn đến vận hành không ổn định.

Hàm lượng nước cao còn ảnh hưởng đến tỷ lệ mol MEG/PTA trong dịch paste gây mất cân bằng trong hệ thống và làm ảnh hưởng đến vận hành nhà máy. Vì vậy, cần phải điều chỉnh tỷ lệ mol để đảm bảo cân bằng và đủ lượng PTA, MEG thực tế.

Acid p-Toluic

Acid p-Toluic là sản phẩm trung gian của quá trình oxy hóa paraxylene và trong nguyên liệu paraxylene ra từ nhà máy lọc hóa dầu, có công thức cấu tạo là H3C-C6H4- COOH. Trong quá trình sản xuất PTA, acid p-Toluic sinh ra từ quá trình hydro hóa 4-CBA.

Acid p-Toluic hòa tan trong nước và là một hợp chất đơn nhóm –COOH có khả năng tham gia phản ứng ngắt mạch polyester.

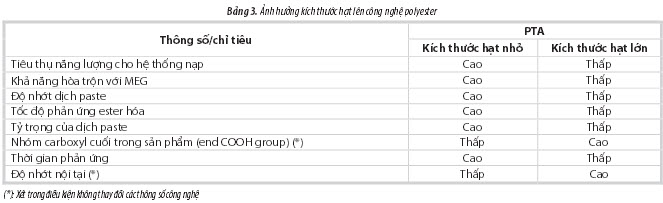

Khi hàm lượng acid p-Toluic cao thì độ nhớt nội tại của melt giảm. Ảnh hưởng của acid p-Toluic lên độ nhớt nội tại được thể hiện ở Hình 6 [3].

Khi chạy nhà máy ở chế độ sao cho độ nhớt nội tại là 0,68 thì ảnh hưởng của p-Toluic với hàm lượng dưới 500ppm khá nhỏ. Nồng độ lớn hơn 500ppm thì ảnh hưởng lên độ nhớt nội tại bắt đầu tăng nhanh.

Màu

Độ màu b của PTA ảnh hưởng trực tiếp lên độ màu b của melt. Điểm khác biệt gây ảnh hưởng lên chất lượng melt gồm độ màu b nguyên liệu, phụ gia, lượng xúc tác sử dụng, công nghệ sản xuất và điều kiện vận hành.

Độ màu b của PTA dương có nghĩa là PTA vàng, ngược lại là PTA xanh (blue). Màu b là một trong những chỉ số cơ bản đánh giá chất lượng sản phẩm và phản ánh hàm

lượng các hợp chất đa vòng thơm như: anthraquinone và fluorene ketone trong PTA.

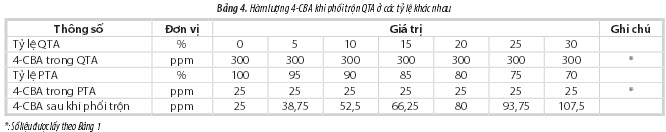

Ảnh hưởng độ màu b của PTA lên độ màu b của PET được thể hiện như Hình 7 [3].

Mối quan hệ của PET b* và PTA b* được đặc trưng bằng đường bậc 2 và có xu hướng tuyến tính khi màu PTA b* lớn hơn 1,5 đơn vị.

Kích thước hạt

Kích thước hạt PTA ảnh hưởng rất lớn đến hoạt động của quá trình sản xuất polyester (Bảng 3) [2, 4].

Kích thước hạt ảnh hưởng rất lớn đến vận hành của nhà máy sản xuất polyester. Vì vậy, trong quá trình vận hành cần hạn chế việc thay đổi kích thước hạt PTA (thay đổi nhà cung cấp) hoặc phải sẵn sàng thay đổi thông số vận hành khi lô hàng PTA có kích thước hạt thay đổi.

4. Đánh giá khả năng sử dụng QTA cho Nhà máy sản xuất xơ sợi polyester Đình Vũ

Một số ảnh hưởng có thể có của QTA lên chất lượng melt và công nghệ

Hệ thống nạp nguyên liệu QTA/PTA, dịch paste và thông số công nghệ

Trước đây, kích thước hạt của QTA nhỏ hơn nhiều so với PTA nên ảnh hưởng của kích thước hạt khi trộn QTA/ PTA rất lớn. Hiện nay, các nhà sản xuất QTA đã thay đổi công nghệ kết tinh nên giảm đáng kể sự chênh lệch về kích thước hạt giữa QTA và PTA. Kích thước hạt trung bình của QTA hiện nay là 110 ± 20 và PTA là 130 ± 20 (sự khác biệt không lớn).

Để tránh các ảnh hưởng xấu của kích thước hạt, chỉ tiêu về kích thước hạt trung bình cần được đưa vào như là yêu cầu kỹ thuật bắt buộc để lựa chọn nhà cung cấp.

Độ màu

Màu của sản phẩm melt cuối bị ảnh hưởng chủ yếu bởi hợp chất 4-CBA trong nguyên liệu PTA/QTA. Chất lượng màu của melt ra khỏi phân xưởng Polycon được đặc trưng bằng độ màu b (color-b). Độ màu b của nguyên liệu cao thì độ màu b của sản phẩm cũng sẽ tăng lên. Số liệu về chất lượng của PTA và QTA ở Bảng 1 cho thấy hàm lượng tạp chất gây màu b là 4-CBA của QTA cao hơn nhiều so với PTA và độ màu của QTA cũng cao hơn 2 - 3 lần so với PTA. Như vậy, khi thay thế PTA bằng QTA, độ màu b của melt có xu hướng tăng dần.

Độ nhớt nội tại

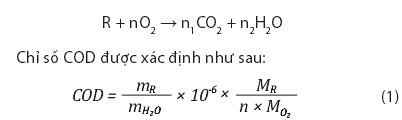

Chỉ số acid của QTA và PTA tương đương. Tuy nhiên, hàm lượng 4-CBA (chứa nhóm aldehyde) trong QTA cao hơn nên làm giảm sự phát triển mạch polyester, do đó làm giảm nhẹ độ nhớt nội tại. Bảng 4 thể hiện hàm lượng 4-CBA trong nguyên liệu thay đổi theo tỷ lệ QTA.

Độ nhớt nội tại còn bị ảnh hưởng bởi các yếu tố khác như: thời gian lưu, nhiệt độ và độ chân không trong thiết bị trùng ngưng.

Thực tế, việc sử dụng QTA để thay thế một phần PTA trong sản xuất xơ sợi đã được áp dụng thành công ở một số nhà máy sản xuất xơ sợi trên thế giới như:

- Jinan Chemical đã đưa QTA vào sử dụng từ năm 2003. Kết quả thu được khi trộn QTA với tỷ lệ 25% khá tốt và giúp làm giảm đáng kể chi phí nguyên liệu. Kết quả thử nghiệm cho thấy, độ màu b khi sử dụng QTA tăng +1,1 đơn vị, các chỉ số khác gần như không thay đổi, riêng chỉ số COD của nước thải tăng mạnh. Jinan Chemical đưa ra khuyến nghị rằng lượng oligomer trong đường ống dẫn khí từ thiết bị tiền polymer hóa đến hệ thống tạo chân không tăng lên và có thể gây ảnh hưởng đến các vòi phun EG ở thiết bị ngưng tụ gây giảm hiệu quả hoạt động của thiết bị.

- Heilongjiang đã sử dụng QTA từ năm 2000 và có kinh nghiệm trong việc vận hành nguyên liệu QTA. Nhà máy sản xuất chip mờ (semi-dull) trộn QTA với PTA theo tỷ lệ từ 10 - 67%. Chất lượng melt khi sử dụng QTA tương đương với khi sử dụng 100% PTA, riêng độ màu b của melt tăng lên khi tăng tỷ lệ QTA.

- Zhejiang Shaoxing Zongheng Emulational Chemical Fiber Co, Ltd. [5] đã sử dụng QTA từ năm 2002, thử nghiệm từ 0 - 100% QTA và đang áp dụng tỷ lệ QTA/ PTA ở mức 50:50. Sản phẩm sản xuất từ nhà máy polyester được đưa sang sản xuất sợi FDY. Khi sử dụng nguyên liệu QTA, xúc tác sử dụng trong quá trình tổng hợp polyester cũng được thay đổi. Xúc tác ban đầu là antimony trioxide (Sb2O3) được thay thế bằng antimony triglycolate (S-24).

- OCTAL sản xuất chip ứng dụng cho sản xuất chai lọ (bottle grade) và tấm nhựa (PET sheet) sử dụng QTA ở mức 35% tổng lượng acid terephthalic. Sản phẩm hạt nhựa PET đạt các yêu cầu về tiêu chuẩn chất lượng sản phẩm và không thay đổi nhiều so với khi không sử dụng QTA.

Khi quyết định thay thế một phần PTA bằng QTA, đầu tiên cần lựa chọn tỷ lệ QTA/PTA. Bước nhảy của quá trình sẽ ảnh hưởng rất lớn đến chất lượng sản phẩm và quyết định sự thành công của công đoạn thay thế nguyên liệu.

4.2. Lựa chọn tỷ lệ QTA/PTA

Quá trình thay đổi một phần PTA bằng QTA phải được thực hiện qua nhiều bước để đảm bảo ổn định độ màu b của sản phẩm. Bước nhảy tối đa theo kinh nghiệm của các công ty trên thế giới là 5% khối lượng. Việc thay thế PTA bằng QTA thông thường được thực hiện theo các bước

Đánh giá các điểm nạp xúc tác

Sự có mặt của acid acetic sẽ làm giảm khả năng hòa tan xúc tác trong MEG kéo theo sự phân tán kém xúc tác trong melt sau này, đây là điểm cần lưu ý khi nghiên cứu thay thế PTA bằng QTA. Không được trộn trực tiếp xúc tác vào bình trộn nguyên liệu khi có mặt QTA vì sẽ gây vón cục. Có 2 yếu tố cần quan tâm đối với xúc tác: trạng thái của dịch xúc tác khi hòa trộn vào quá trình phản ứng (hệ thống chuẩn bị dịch xúc tác); vị trí điểm nạp xúc tác.

Trong suốt quá trình thay thế một phần PTA bằng QTA, cần theo dõi sự phân tán xúc tác trong melt thông qua thiết bị lọc kiểm tra có sẵn để có biện pháp xử lý kịp thời.

Đánh giá hoạt động của hệ thống nước thải

Khi thay thế PTA bằng QTA, chỉ số COD (chemical oxygene disolve) của nước thải sẽ tăng lên. Chỉ số COD thể hiện hàm lượng oxy cần thiết để oxy hóa hoàn toàn các hợp chất hóa học khi xử lý ở cụm xử lý nước thải. Phản ứng chung của quá trình như sau:

R + nO2 → n1CO2 + n2H2O

Chỉ số COD được xác định như sau:

- Tỷ lệ thử ban đầu từ 12,5 - 25% (đây là khuyến cáo của Mitsubishi Chemical Corporation - MCC): thay thế dần dần và kiểm tra chất lượng polymer;

- Sau đó nâng dần tỷ lệ lên đến 50% và 100% nếu điều kiện cho phép.

Quá trình thay thế QTA theo khuyến cáo của Samnam Petrochemical Co., Ltd nên thực hiện theo tỷ lệ tăng dần 5% và giữ ổn định vận hành trong 3 ngày trước khi nâng tỷ lệ thay thế lên cao hơn [6].

4.3. Đánh giá khả năng ăn mòn khi sử dụng QTA

Hoạt chất gây ăn mòn chính trong QTA là acid acetic. Hàm lượng acid acetic trong QTA là 0,1% khối lượng, cao hơn so với PTA (acid acetic ~ 0% khối lượng).

Acid acetic là một acid yếu [7] và có tính ăn mòn trung bình yếu. Quá trình ăn mòn chủ yếu do hơi acid acetic ngưng tụ với sự có mặt của nước. Ở nồng độ thấp, khả năng ăn mòn của acid acetic rất hạn chế và vật liệu chế tạo thiết bị thường sử dụng thép không gỉ. Như vậy, các đường ống và thiết bị không bị ăn mòn khi sử dụng QTA (hoặc bị ăn mòn tương đương như khi sử dụng PTA).

Đánh giá các điểm nạp xúc tác

Sự có mặt của acid acetic sẽ làm giảm khả năng hòa tan xúc tác trong MEG kéo theo sự phân tán kém xúc tác trong melt sau này, đây là điểm cần lưu ý khi nghiên cứu thay thế PTA bằng QTA. Không được trộn trực tiếp xúc tác vào bình trộn nguyên liệu khi có mặt QTA vì sẽ gây vón cục. Có 2 yếu tố cần quan tâm đối với xúc tác: trạng thái của dịch xúc tác khi hòa trộn vào quá trình phản ứng (hệ thống chuẩn bị dịch xúc tác); vị trí điểm nạp xúc tác.

Trong suốt quá trình thay thế một phần PTA bằng QTA, cần theo dõi sự phân tán xúc tác trong melt thông qua thiết bị lọc kiểm tra có sẵn để có biện pháp xử lý kịp thời.

Đánh giá hoạt động của hệ thống nước thải

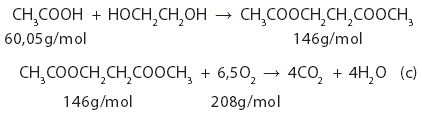

Khi thay thế PTA bằng QTA, chỉ số COD (chemical oxygene disolve) của nước thải sẽ tăng lên. Chỉ số COD thể hiện hàm lượng oxy cần thiết để oxy hóa hoàn toàn các hợp chất hóa học khi xử lý ở cụm xử lý nước thải. Phản ứng chung của quá trình như sau:

Chỉ số COD của nước thải tăng lên khi sử dụng QTA là do acid acetic có trong QTA đi vào nước thải. Lượng acid acetic có trong QTA khoảng 0,1% khối lượng (tối đa) được sử dụng để tính toán chỉ số COD tăng lên đối với nước thải từ xưởng Polycon.

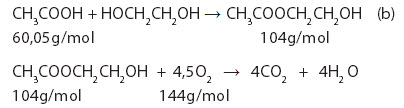

Cơ sở tính toán chỉ số COD tăng do acid acetic trong QTA:

- Các phản ứng xảy ra trong quá trình được giả sử là có độ ổn định nhất định;

- Lượng nước sinh ra chiếm khoảng 36% lượng acid terephthalic nạp vào hệ thống (tương ứng với trường hợp thiết kế);

- Lượng acid acetic được giả sử là được thải toàn bộ ra ngoài theo nước thải;

Các phản ứng xảy ra trong quá trình xử lý nước thải như sau:

- Trường hợp 1: Toàn bộ lượng acid acetic trong nước thải tồn tại ở dạng acid tự do

- Trường hợp 2: Toàn bộ lượng acid acetic sẽ phản ứng với MEG tạo thành mono acetate

- Trường hợp 3: Toàn bộ lượng acid acetic sẽ phản ứng với MEG tạo diacetate

Chỉ số COD theo các phản ứng a, b, c được tính theo phương trình (1).

Số liệu tính toán COD cho thấy, tương ứng với các tỷ lệ QTA khác nhau thì hệ thống xử lý nước thải dễ bị quá tải trong một vài thời điểm vận hành trong ngày. Chỉ số COD trung bình được tính bằng trung bình cộng của giá trị min và max sẽ được sử dụng để đánh giá tải của hệ thống xử lý nước thải.

Các số liệu tính toán cho thấy, tỷ lệ QTA/PTA tối đa là 15/85 là giá trị không làm ảnh hưởng đến hoạt động của hệ thống xử lý nước thải, chỉ số COD tại tỷ lệ này là 3.695 (chỉ số COD thiết kế là 3.600).

4.6. Đánh giá hoạt động của bộ lọc melt khi sử dụng QTA

Bộ lọc melt cuối (non stop filter) có chức năng lọc các hạt có kích thước lớn hơn 20μm ra khỏi dòng melt trước khi phân phối đến các hộ tiêu thụ.

Việc đánh giá thời gian hoạt động của bộ lọc melt khi chuyển đổi nguyên liệu từ PTA sang QTA được thực hiện thông qua các thử nghiệm thực tế. Quá trình này có thể được thực hiện tại workshop của nhà sản xuất hoặc tại các nhà máy tương tự. Kết quả thực tế của Mitsubishi Chemical

và Octal (Oman) đã chỉ ra rằng khi sử dụng QTA/PTA ở mức thấp hơn 35:75 thì chưa thấy tác động tiêu cực lên bộ lọc melt cuối. Bên cạnh đó, các kết quả báo cáo từ các nhà máy sử dụng QTA khác (sản phẩm phục vụ cho nhiều mục đích khác nhau) với tỷ lệ QTA/PTA là 25:75 [8] và cao hơn là 50:50 [5], 100:0 [9] cũng chưa thấy phản ánh về ảnh hưởng của QTA đến hoạt động của bộ lọc melt cuối.

Như vậy, với các kết quả thực nghiệm từ các nhà máy trên thế giới, có thể khẳng định việc thay thế một phần PTA bằng QTA sẽ không gây ảnh hưởng đến hoạt động của bộ lọc melt cuối.

Nghiên cứu ứng dụng cho trường hợp Nhà máy sản xuất xơ sợi polyester Đình Vũ

Tỷ lệ QTA/PTA

Tùy vào hiện trạng của từng nhà máy để thực hiện các đánh giá về khả năng thay thế PTA bằng QTA để đưa ra tỷ lệ QTA/PTA tối đa có thể áp dụng trong giai đoạn chạy thử.

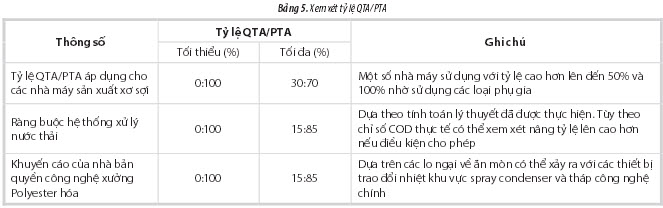

Các ràng buộc và thông tin để đề xuất tỷ lệ QTA/PTA cho các nhà máy sản xuất xơ sợi được thể hiện ở Bảng 5.

Do các ràng buộc về mặt kỹ thuật của hệ thống xử lý nước thải và đảm bảo vận hành an toàn cho phân xưởng Polyester hóa, tỷ lệ QTA thay thế PTA được chọn là 15%. Các phương án nạp liệu và tính toán kinh tế sẽ dựa trên tỷ lệ nạp liệu thay thế này.

Đề xuất phương án nạp liệu QTA/PTA

Việc đưa ra phương án nạp QTA/PTA cũng cần được nghiên cứu kỹ trước khi thực hiện việc thay thế. Có thể xem xét các phương án nạp sau để phối trộn QTA/PTA nhằm đảm bảo độ đồng đều nhất định trong silo chứa nguyên liệu:

- Phương án 1: QTA và PTA được chứa trong các hopper riêng: Với phương án này, 2 trong 3 hopper sẽ vận hành và 1 hopper dự phòng. Ở phương án này, có 2 kịch bản nạp liệu được đưa ra như sau:

+ Nạp QTA/PTA gián đoạn (phương án 1a): PTA và QTA sẽ được nạp tuần tự, nạp PTA xong sẽ nạp QTA. Phương án này cho khả năng phối trộn tương đối đồng đều và không phải đầu tư cải hoán thiết bị. Nhược điểm của phương án này là việc vận hành hệ thống nạp liệu tương đối phức tạp do phải luân phiên nạp PTA rồi QTA và thời gian nạp QTA cho mỗi lần tương đối ngắn nên đòi hỏi phải giám sát kỹ trong quá trình vận hành. Tuy nhiên, sau giai đoạn chạy thử, có thể xem xét đầu tư tích hợp bộ đếm giờ để điều khiển tự động thời gian nạp liệu QTA.

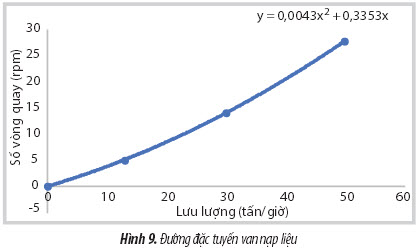

+ Nạp QTA/PTA đồng thời bằng 2 hopper khác nhau (phương án 1b): Lưu lượng QTA/PTA được tính toán dựa vào đường đặc tuyến của van (Hình 9).

Với lưu lượng nạp liệu như trên thì khả năng đáp ứng của van nạp liệu (rotary valve) rất quan trọng và ảnh hưởng đến khả năng nạp liệu đều của hệ thống. Phương án này cho khả năng phối trộn đồng đều nhưng đòi hỏi phải thay thế van nạp liệu và vận hành hệ thống phức tạp hơn và cần sự giám sát chặt chẽ trong quá trình nạp liệu.

- Phương án 2: Trộn QTA và PTA ngay tại hopper không cần đầu tư cải hoán thiết bị. Mặc dù PTA và QTA không được trộn đều trong silo chứa nhưng tỷ lệ PTA/QTA trong bồn trộn là chấp nhận được. Tuy nhiên, quy trình vận hành ở khu vực nạp liệu (loading station) rất phức tạp và yêu cầu sự giám sát nghiêm ngặt. Vì vậy, trước khi áp dụng phương án này cần phải đào tạo nâng cao nhận thức của nhân viên vận hành.

- Phương án 3: Đầu tư hệ thống trộn mới: Hệ thống nạp liệu sẽ được thay đổi từ hệ thống nạp bằng thủy lực sang hệ thống nạp bằng băng chuyền. Phương án này cho khả năng phối trộn đồng đều ngay tại silo chứa và ít tốn công vận hành. Tuy nhiên, chi phí đầu tư cao và chỉ thích hợp cho giai đoạn dừng, bảo dưỡng tổng thể nhà máy.

Việc đề xuất phương án nạp liệu nào phụ thuộc vào các yếu tố như: khả thi về mặt công nghệ và thiết bị; chi phí đầu tư cải hoán thiết bị; ràng buộc về thời gian áp dụng thực tế.

Trong 3 phương án nạp liệu trên, phương án 1 và 2 phù hợp cho giai đoạn chạy thử nghiệm vì không tốn chi phí đầu tư hoặc chi phí đầu tư thấp và có thể ứng dụng ngay nên tiết kiệm được thời gian và tài chính.

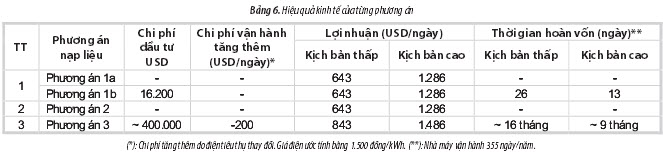

Hiệu quả kinh tế

Hiệu quả kinh tế sẽ được tính toán cho từng phương án nạp liệu với tỷ lệ pha trộn QTA/PTA tính toán là 15:85 (Bảng 5), Nhà máy sản xuất xơ sợi polyester Đình Vũ vận

hành ở 100% công suất thiết kế (với công suất 500 tấn melt/ngày) và kịch bản giá QTA áp dụng là:

- Kịch bản thấp: Chênh lệch giữa giá PTA và QTA là 10USD/tấn;

- Kịch bản cao: Chênh lệch giữa giá PTA và QTA là 20USD/tấn.

Hiệu quả kinh tế sơ bộ của các phương án được tính toán như Bảng 6.

Với phương án nạp liệu số 2 và lượng QTA sử dụng là 15%, mỗi năm Nhà máy sản xuất xơ sợi polyester Đình Vũ có thể tiết kiệm chi phí nguyên liệu khoảng 230 - 460 nghìn USD mà không cần phải đầu tư cải tiến hệ thống.

Với nhu cầu tiêu thụ PTA tại Việt Nam năm 2015 khoảng 207 nghìn tấn [10], việc thay thế 15% lượng PTA bằng QTA cho các nhà máy sản xuất xơ sợi của Việt Nam sẽ mang lại lợi ích đáng kể từ việc tiết kiệm chi phí nguyên liệu từ 310 - 621 nghìn USD.

5. Kết luận

Việc thay thế một phần PTA bằng QTA là khả thi về mặt công nghệ và giúp các nhà máy sản xuất xơ sợi tiết kiệm chi phí nguyên liệu đáng kể. Các ảnh hưởng của QTA đến quá trình vận hành không đáng kể, chỉ cần thay đổi quy trình vận hành cụm nạp liệu QTA/PTA và điều chỉnh hàm lượng COD trong nước thải phân xưởng Polycon. Để giảm thiểu các ảnh hưởng đến quá trình vận hành, chỉ tiêu kích thước hạt cần được đưa vào như là một tiêu chí bắt buộc đối với nhà cung cấp QTA.

Ở Việt Nam, Nhà máy sản xuất xơ sợi polyester Đình Vũ có công suất 500 nghìn tấn melt/ngày, sử dụng PTA và MEG là nguyên liệu chính. Việc thay thế một phần PTA bằng QTA là phương án cần thiết được xem xét và áp dụng nhằm nâng cao hiệu quả kinh tế cho PVTEX. Một số nhà máy khác có sử dụng PTA cũng có thể xem xét giải pháp thay thế một phần để nâng cao hiệu quả và tăng tính cạnh tranh.

Tài liệu tham khảo

1. Samnam Petrochemical Co. Ltd. A specialized company in QTA. 2014.

2. Mitsubishi Chemical Corporation. Explanation of QTA. 2010.

3. BP. Effects on PET properties and PET color variability.

4. Yoshiaki Izumisawa, Tukasa Kawahara, Akihiko

Toyosawa. Process for producing terephthalic acid. US5567842A. 1996.

5. Zhang Zhihe. QTA partially instead of PTA for polyester and its fiber production. China Academic Journal Electronic Publishing House. 2002; 25: p. 3.

6. SamnamPetrochemicalCo. Ltd. 0729PVPRO(PVTEX) QnA. 2014.

7. British Stainless Steel Association. Selection of stainless steels for handling acetic acid (CH3COOH).

8. Sun Han-song, Han Sheng-hong, Zhao Wei-dong, Ju Pei-yong. Application of QTA in continuous PET unit and spinning. Polyester Industry. 2003; 16(3): p. 4.

9. Li Gou-zheng. Application of QTA on continuous polyester’s production. Heilongjiang Textile Journal. 2004.

10. Trương Minh Huệ, Nguyễn Thị Hoài Ân, Nguyễn Anh Tuấn, Hoàng Mạnh Hùng, Lê Thanh Phương. Nghiên cứu khả năng đầu từ xây dựng Nhà máy sản xuất QTA và PTA từ nguồn nguyên liệu p-xylene của các nhà máy lọc hóa dầu tại Việt Nam. Tạp chí Dầu khí. 2017; 7: trang 32 - 39.

Assessment of the effectiveness of replacing purified terephthalic acid (PTA) by QTA in textile production in Vietnam

Nguyen Thanh Sang, Dang Thi Tuyet Mai

Vietnam Petroleum Institute Email: sangnt.pvpro@vpi.pvn.vn

Summary

Terephthalic acid (TA) is the main raw material for production of polyester in the world. There are two kinds of this acid: purified TA (PTA) and qualified TA (QTA). Basically, PTA and QTA production technologies are very similar in some stages and the quality of these two kinds of TA is not much different. However, due to the fact that QTA production technology is much simpler than PTA, QTA cost is cheaper. Therefore, using QTA to replace partially or completely PTA in polyester production will help reduce the raw material cost and increase the profit for the plant. The paper summarises the polyester production technology, QTA and PTA market information, and the difference in production technology between PTA and QTA. On that basis, the authors analyse TA influence on the synthesis of polyester in order to assess the possibility of using QTA to replace PTA for the fibre production plants in Vietnam.

Key words: QTA, PTA, polyester production.