Tóm tắt

Hiện nay, Tập đoàn Dầu khí Việt Nam(PVN) đang dẫn đầu cả nước trong lĩnh vực đầu tư và sản xuất điện khí với 4 nhàmáyđiệnkhí đang hoạt động gồm: Cà Mau 1, Cà Mau 2, Nhơn Trạch 1, Nhơn Trạch 2. Các nhà máy này đã được đưa vào vận hành thương mại trên 5 năm, được bảo dưỡng sửa chữa thường xuyên và định kỳ theo đúng kế hoạch, đảm bảo vận hành an toàn, ổn định. Bài báo đánh giá thực trạng mô hình, công tác thực hiện bảo dưỡng sửa chữa, so sánh một số loại hợp đồng bảo dưỡng sửa chữa của các nhà máy điện khí, từ đó rút ra một số bài học kinh nghiệm trong công tác bảo dưỡng sửa chữa các nhà máy điện khí của PVN.

Từ khóa: Nhà máy điện khí, bảo dưỡng sửa chữa, LTSA, LTPA, LTMA, Shopping list.

1. Giới thiệu

Công tác bảo dưỡng sửa chữa nhà máy điện khí gồm: bảo dưỡng sửa chữa thường xuyên trong suốt quá trình vận hành liên tục; bảo dưỡng sửa chữa định kỳ (tiểu tu, trung tu, đại tu) sau từng giai đoạn thời gian vận hành thiết bị; bảo dưỡng sửa chữa sự cố đột xuất, có tính chất cục bộ ở các bộ phận thiết bị hư hỏng.

Bảo dưỡng sửa chữa thường xuyên là thực hiện các công tác bảo dưỡng, duy tu nhỏ để duy trì hoặc đưa các thiết bị/hệ thống thiết bị/tổ máy trở lại vận hành an toàn, ổn định đáp ứng những thông số kỹ thuật theo yêu cầu trong tài liệu vận hành và bảo dưỡng (O&M) của nhà cung cấp thiết bị gốc (OEM). Thực hiện công tác sửa chữa có thể trong thời gian ngắn (trong ngày hoặc vài ngày) để thay thế, sửa chữa, vệ sinh những vật tư thiết bị tiêu hao như: thay thế, vệ sinh các loại lọc dầu, lọc khí, lọc gió, châm dầu, châm nhớt, thay thế gasket...

Bảo dưỡng sửa chữa định kỳ được thực hiện trong các khoảng thời gian xác định, không nhất thiết lúc đó thiết bị có gặp sự cố hay không. Bảo dưỡng sửa chữa định kỳ thực hiện trong điều kiện ngừng máy, nhằm bảo đảm trong thời gian vận hành tiếp theo thiết bị không bị hư hỏng, sự cố giữa chừng, phải ngừng máy ngoài ý định. Do tính chất phòng ngừa sự cố nên loại hình sửa chữa này còn được phân loại (theo tính chất) thuộc loại hình bảo dưỡng sửa chữa phòng ngừa (khác với loại hình bảo dưỡng sửa chữa khắc phục sự cố). Tùy thuộc vào nội dung, khối lượng công việc, bảo dưỡng sửa chữa định kỳ được phân làm 3 loại: tiểu tu, trung tu và đại tu [1].

Tiểu tu (minor inspection) là sửa chữa định kỳ ở mức độ nhỏ cho các thiết bị hoặc hệ thống hoặc tổ máy/nhà máy như: thay thế, sửa chữa, căn chỉnh, vệ sinh, châm dầu mỡ, soi cánh turbine, soi cánh máy nén gió chính... phù hợp với hướng dẫn trong tài liệu O&M của OEM. Tiểu tu thường phụ thuộc vào các ghi chép theo dõi tình trạng thiết bị, các phát hiện bộ phận thiết bị hao mòn, hư hỏng trong quá trình vận hành. Tiểu tu nhằm tránh cho thiết bị hư hỏng nặng hơn, tránh các sự cố dẫn đến tăng thời gian ngừng vận hành, hoặc sự cố thiết bị lớn, nguy cơ gây mất an toàn cho thiết bị và con người trong quá trình vận hành. Do vậy, khối lượng tiểu tu thường nhỏ, thời gian thực hiện ngắn (so với trung tu và đại tu) và có thể tiến hành trong điều kiện ngừng hoặc không ngừng thiết bị (phụ thuộc vào nội dung công việc tiểu tu) [1].

Trung tu (hot gas path inspection) thường được tiến hành giữa 2 kỳ đại tu, trong điều kiện ngừng thiết bị. Đối với nhà máy điện khí, trung tu là sửa chữa định kỳ để duy trì hoạt động của các hệ thống thiết bị có chu kỳ sửa chữa ngắn hơn đại tu như: cánh động (blade), cánh tĩnh (vane) của turbine khí, buồng đốt (combustion), turbine hơi, máy phát, máy biến áp, lò thu hồi nhiệt, hệ thống thiết bị phụ, hệ thống trạm 220kV... Mức độ sửa chữa là tháo lắp, thay thế, phục hồi, kiểm tra, đánh giá, cân bằng tĩnh, cân bằng động... các thiết bị hệ thống trên, phù hợp với hướng dẫn trong tài liệu O&M của OEM [1].

Đại tu (major inspection): Khối lượng bảo dưỡng sửa chữa thiết bị trong một lần đại tu thường rất lớn. Đối với các thiết bị chính của nhà máy điện khí, chu kỳ đại tu thường được tính theo số giờ vận hành tương đương - EOH (khoảng 4 - 5 năm vận hành), tùy theo chất lượng dịch vụ vận hành và bảo dưỡng sửa chữa thiết bị. Các hạng mục công việc khi đại tu nhà máy điện khí gồm: tháo mở kiểm tra, đánh giá tình trạng kỹ thuật, vệ sinh, bảo dưỡng, sửa chữa, thay mới, cải tiến, nâng cấp, nhằm phục hồi chức năng và chất lượng làm việc của hệ thống thiết bị hoặc hạng mục công trình [1].

Ngoài ra, còn có hình thức sửa chữa sự cố (unscheduled maintenance) là thực hiện các công tác sửa chữa ngoài kế hoạch, ngoài dự kiến, không thuộc khối lượng sửa chữa thường xuyên và sửa chữa định kỳ trên thiết bị hoặc trên hệ thống thiết bị sau khi có sự cố, bất thường gây hư hỏng cho thiết bị/hệ thống thiết bị hoặc toàn nhà máy ở mức độ không thể tiếp tục vận hành được. Đặc điểm của loại hình sửa chữa sự cố là khối lượng lớn, phải tiến hành gấp rút, trong điều kiện xảy ra bất thường nên thời gian dành cho công tác chuẩn bị, cung cấp vật tư, đáp ứng nguồn nhân lực rất ít.

2. Mô hình và tổ chức thực hiện bảo dưỡng sửa chữa các nhà máy điện khí

2.1. Một số mô hình bảo dưỡng sửa chữa

Có 2 loại mô hình bảo dưỡng sửa chữa cơ bản cho các nhà máy nhiệt điện nói chung và nhà máy điện khí nói riêng là mô hình bảo dưỡng sửa chữa độc lập (mô hình phân tán) và mô hình bảo dưỡng sửa chữa tập trung (mô hình trung tâm).

2.1.1. Mô hình bảo dưỡng sửa chữa độc lập

Bộ phận bảo dưỡng sửa chữa được đặt tại từng nhà máy điện hay từng trung tâm điện lực. Mô hình này có ưu điểm là nhân sự làm công tác bảo dưỡng sửa chữa bám sát quá trình sản xuất, hiểu rõ tính năng của thiết bị, có thể sửa chữa kịp thời các hư hỏng được phát hiện.

Mô hình này tiếp nhận và quản lý vật tư, phụ tùng, phụ kiện, thiết bị máy móc phục vụ bảo dưỡng sửa chữa là các hạng mục vật tư thiết bị dự trữ đi kèm theo thiết bị và dây chuyền lắp đặt do nhà thầu, nhà chế tạo cung cấp. Tại mỗi nhà máy điện vẫn phải duy trì lực lượng bảo dưỡng sửa chữa (lớn hay nhỏ) để đáp ứng kịp thời công việc bảo dưỡng sửa chữa cần thiết đột xuất, cũng như bảo dưỡng sửa chữa nhỏ.

Trong quá trình sản xuất, nhu cầu sửa chữa lớn tăng dần, số lần trung tu tăng lên, mô hình này sẽ không đáp ứng được nhu cầu bảo dưỡng sửa chữa của nhà máy điện.

2.1.2. Mô hình bảo dưỡng sửa chữa tập trung (mô hình trung tâm)

Mô hình này có thể đảm nhiệm bảo dưỡng sửa chữa đồng thời cho nhiều nhà máy điện, quy mô trên toàn quốc hay khu vực và các cơ sở lớn, chuyên nghiệp, có thể đáp ứng cả khâu sản xuất phụ tùng, phụ kiện thay thế, kiểm tra, thử nghiệm đánh giá chất lượng còn lại của các phụ tùng, phụ kiện, vật liệu. Một đơn vị/công ty độc lập với nhà máy điện, có thể đặt (hoặc không) trong khuôn viên của nhà máy điện, đảm nhiệm công tác bảo dưỡng sửa chữa cho nhà máy điện và có thể có các hoạt động sản xuất kinh doanh khác.

Tùy theo quy mô và hình thức tổ chức, mô hình này còn có tên gọi khác như trung tâm bảo dưỡng sửa chữa chuyên nghiệp, công ty, xí nghiệp bảo dưỡng sửa chữa... Đây là mô hình bảo dưỡng sửa chữa có tính chuyên nghiệp cao về cả nhân lực (công nhân, kỹ thuật lành nghề, lực lượng bảo dưỡng có chuyên môn và kinh nghiệm), có đầy đủ máy móc và phương tiện vật tư, phụ tùng, phụ kiện để triển khai công tác bảo dưỡng sửa chữa, có thể tự chế tạo, sản xuất một số vật tư phụ tùng thay thế. Các ưu khuyết điểm của mô hình bảo dưỡng sửa chữa tập trung cũng tương tự như mô hình bảo dưỡng sửa chữa độc lập nhưng ở mức độ cao hơn. Với các ưu điểm về hiệu suất phục vụ, năng suất lao động, giảm được tỷ trọng đầu tư nguồn lực, chuyên môn hóa và có điều kiện nâng cao trình độ, năng lực nên mô hình tổ chức bảo dưỡng sửa chữa tập trung đang được áp dụng phổ biến trong khu vực và trên thế giới. Ở Việt Nam, Tập đoàn Điện lực Việt Nam (EVN) và Tập đoàn Dầu khí Việt Nam cũng áp dụng mô hình này dưới hình thức các công ty cổ phần hoặc các trung tâm dịch vụ bảo dưỡng sửa chữa chuyên nghiệp (EVNNPS, EVNEPS, PVPS), đáp ứng các nhu cầu về bảo dưỡng sửa chữa của các công ty phát điện và mở rộng dịch vụ cho các cơ sở sản xuất công nghiệp khác.

2.2. Phương thức tổ chức thực hiện bảo dưỡng sửa chữa

Các nhà máy điện khí cần xác định phương thức thực hiện bảo dưỡng ngay từ giai đoạn lập kế hoạch xây dựng, xem xét tự thực hiện hoặc ký hợp đồng bảo dưỡng với nhà cung cấp thiết bị gốc hoặc với nhà thầu bảo dưỡng chuyên nghiệp.

Tự thực hiện có thể chỉ ở cấp độ thấp (bảo dưỡng thường xuyên, bảo dưỡng hàng ngày) hoặc đến cấp độ cao như tiểu tu hoặc trung tu. Để thực hiện cấp độ bảo dưỡng cao như trung tu, đại tu, nhà máy phải có đội ngũ bảo dưỡng sửa chữa ở các chuyên ngành như: cơ khí, điện, đo lường/ điều khiển, đầu tư lớn cho nhà xưởng và thiết bị. Đây là mô hình cũ, hay sử dụng ở các nhà máy điện thời kỳ đầu của EVN. Nhược điểm của mô hình tự thực hiện là lực lượng bảo dưỡng biên chế lớn, đầu tư nhiều trang thiết bị chuyên dụng nhưng chỉ được sử dụng vào các đợt khắc phục sự cố lớn hoặc trung tu (2 - 3 năm/lần), đại tu (4 - 5 năm/ lần) trong thời gian không quá vài tháng, thời gian còn lại không thường xuyên được sử dụng nên rất lãng phí [1].

Ký hợp đồng bảo dưỡng với OEM áp dụng đối với các thiết bị riêng biệt, có lợi thế là nhà sản xuất hiểu rõ về thiết bị và chủ động được vật tư/phụ tùng thay thế nên công việc bảo dưỡng sửa chữa rất thuận tiện, đạt chất lượng cao. Chủ nhà máy cũng có thể hưởng lợi đối với tiến bộ kỹ thuật cải tiến mà nhà cung cấp thiết bị gốc phát triển được sau khi bán hàng. Nhà cung cấp thiết bị có thể thực hiện công tác bảo dưỡng sửa chữa thiết bị tại nhà máy điện, hoặc thiết bị được gửi đến nhà máy chế tạo của OEM để sửa chữa, đảm bảo chất lượng sửa chữa tốt hơn, nhưng cần nhiều thời gian và chi phí lớn hơn (chủ yếu do chi phí vận chuyển và chi phí chuyên gia) [1].

Ký hợp đồng với nhà thầu bảo dưỡng chuyên nghiệp theo một số hình thức hợp đồng được áp dụng như hình thức hợp đồng bảo dưỡng theo gói hoặc hình thức hợp đồng bảo dưỡng gắn với kết quả vận hành và hình thức hợp đồng vận hành và bảo dưỡng (O&M) [1].

2.3. Hợp đồng bảo dưỡng sửa chữa với nhà cung cấp thiết bị gốc

Đặc thù công nghệ của các nhà máy điện khí thường chỉ gắn liền với một hãng công nghệ (khác với nhà máy nhiệt điện than). Do đó, dù là chọn phương thức nào (tự thực hiện, thuê đơn vị ngoài, hay ký hợp đồng trực tiếp với OEM) thì đơn vị phụ trách công tác bảo dưỡng sửa chữa cũng phải phụ thuộc OEM để mua vật tư, thiết bị thay thế… thông qua các hợp đồng.

Các hãng đều đưa ra các hợp đồng cung cấp dịch vụ phục vụ công tác bảo dưỡng sửa chữa theo dạng hợp đồng dài hạn Long Term Service Agreements - LTSA hay Long Term Maintenance Agreements - LTMA. Theo hợp đồng, chu kỳ thực hiện bảo dưỡng sửa chữa sẽ phụ thuộc vào số giờ vận hành tương đương (EOH).

Hiện tại có 2 hình thức hợp đồng bảo dưỡng sửa chữa cho các thiết bị chính turbine khí/turbine hơi/máy phát (GT/ST/GE) đang áp dụng cho các nhà máy điện khí của PVN là: hợp đồng LTMA ký với nhà thầu phụ OEM Siemens (áp dụng cho Nhà máy Điện Cà Mau 1&2, Nhà máy Điện Nhơn Trạch 2) và hợp đồng Shopping list ký với nhà thầu phụ OEM là Alstom (áp dụng cho Nhà máy điện Nhơn Trạch 1).

- Đối với hợp đồng LTMA chỉ áp dụng cho các thiết bị chính (GT/ST/GE)

Hợp đồng ký kết giữa Công ty CP Dịch vụ Kỹ thuật Điện lực Dầu khí (PVPS) với PV Power và PVPower NT2 là hợp đồng bảo dưỡng dài hạn với thời gian thực hiện là 100.000 giờ EOH đầu tiên [4]. Hợp đồng ký kết giữa PVPS và Siemens về turbine khí, turbine hơi và máy phát theo hình thức bảo dưỡng dài hạn (LTMA) với thời gian thực hiện là 100.000 giờ EOH [2, 3].

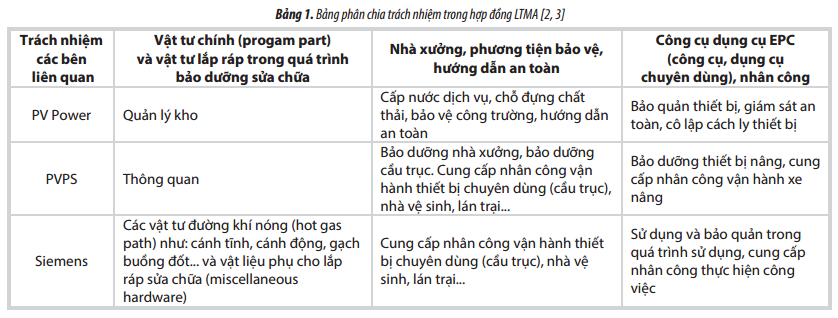

Trách nhiệm của các bên trong hợp đồng: chủ đầu tư/ nhà thầu chính chịu trách nhiệm làm thủ tục thông quan vật tư, cung cấp hậu cần như điện, nước, xử lý chất thải, các công cụ, dụng cụ chuyên dùng theo hợp đồng EPC, công tác bảo dưỡng thường xuyên, xử lý bất thường; nhà thầu phụ OEM chịu trách nhiệm cung cấp vật tư, nhân công và các dụng cụ khác (ngoài thiết bị chuyên dùng do chủ đầu tư cấp) bảo đảm công tác sửa chữa thiết bị chính GT/ST/GE trong các lần sửa chữa lớn.

Ngoài ra, nhà thầu cung cấp thêm dịch vụ giám sát trực tuyến (Win_TS), dịch vụ kỹ sư thường trú... Nhà thầu hỗ trợ, tư vấn kỹ thuật các vấn đề liên quan đến công tác bảo dưỡng giúp nâng cao độ khả dụng của nhà máy, tư vấn kỹ thuật về công tác chuẩn bị tiểu tu, trung tu và đại tu cho chủ đầu tư, đưa ra các báo cáo về hoạt động hỗ trợ, tư vấn và khuyến cáo về kỹ thuật cho chủ đầu tư.

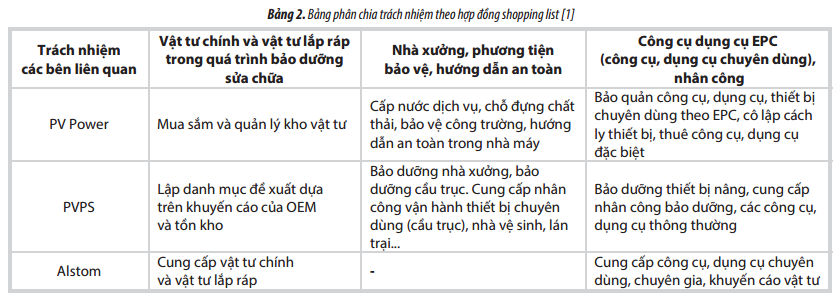

- Đối với hợp đồng bảo dưỡng Shopping list

Hợp đồng ký kết giữa PVPS và PV Power bảo dưỡng dài hạn cho Nhà máy điện Nhơn Trạch 1. Thời gian thực hiện bảo dưỡng sửa chữa cho nhà máy là 108.000 giờ EOH đầu tiên. Hợp đồng ký kết giữa PVPS và Alstom theo hình thức bảo dưỡng dài hạn chia làm 2 phần gồm: LTSA (cung cấp dịch vụ chuyên gia cho công tháo lắp, cân chỉnh và đánh giá phần thiết bị turbine khí, turbine hơi & máy phát trong công tác sửa chữa lớn) và LTPA (cung cấp vật tư dài hạn cho các thiết bị chính GT/ST/GE).

Theo hợp đồng LTMA cho các nhà máy điện (Cà Mau 1&2 và Nhơn Trạch 2), Siemens có trách nhiệm bảo hành các vật tư được lắp ráp sửa chữa, các dịch vụ cung cấp, độ tin cậy, độ khả dụng của nhà máy, thời gian ngừng máy bảo dưỡng định kỳ và độ suy giảm công suất sau mỗi lần bảo dưỡng định kỳ. Đây là hợp đồng trọn gói theo phạm vi hoạt động bảo dưỡng sửa chữa thiết bị, do vậy để giảm chi phí trong các kỳ sửa chữa lớn, chủ đầu tư cần phải đàm phán lại hợp đồng và cắt giảm phạm vi công việc trong hợp đồng LTMA. Toàn bộ công việc Siemens phụ trách nên việc tiếp cận công nghệ và phương pháp sửa chữa gặp nhiều khó khăn, công tác nội địa hóa vật tư và nhân công khó thực hiện được (đây là hợp đồng trọn gói) và rất khó tối ưu hóa kho vật tư của các nhà máy có công nghệ tương tự vì giới hạn trách nhiệm trong phạm vi hợp đồng cũng như phát sinh trong sửa chữa lớn không kiểm soát và có thể tăng cao [2, 4].

Hợp đồng shopping list cho Nhà máy Điện Nhơn Trạch 1 được chia ra làm 2 phần LTSA - LTPA. Alstom có trách nhiệm bảo hành cho các vật tư thiết bị cung cấp (GT Nobles Parts) và các vật tư lắp đặt (Installation material). Theo hình thức hợp đồng này, các dịch vụ bảo hành không phụ thuộc OEM. Để giảm chi phí trong các kỳ sửa chữa lớn, PV Power/PVPS tự đánh giá, xem xét năng lực của PVPS và phạm vi công việc thực tế để lựa chọn thuê các chuyên gia phù hợp và hợp lý. Có thể tối ưu hóa kho vật tư bảo đảm số lượng tồn kho vật tư, nâng cao vai trò và năng lực của nhân sự PVPS tham gia công tác sửa chữa lớn, học tập và dần thay thế chuyên gia trong công tác sửa chữa và hiệu chỉnh thiết bị, kiểm soát được chi phí phát sinh trong quá trình thực hiện công tác sửa chữa lớn. Tuy nhiên, do ràng buộc của hợp đồng và hạn chế tiếp cận công nghệ trong quá trình thực hiện như số lượng vật tư phục hồi được sau thời gian vận hành để tái sử dụng không kiểm soát được, do nhà thầu OEM đánh giá khả năng phục hồi của chi tiết thấp, dẫn đến phải mua mới thay thế thiết bị làm chi phí sửa chữa tăng cao. Nhà thầu không bảo hành về thời gian dừng máy sửa chữa cũng như chất lượng dịch vụ do không cung cấp dịch vụ trọn gói. Thời gian dừng máy sửa chữa định kỳ sẽ kéo dài hơn kế hoạch nếu có phát sinh lớn ngoài tầm kiểm soát cũng như năng lực hạn chế của PV Power/PVPS [3].

3. Đánh giá công tác bảo dưỡng sửa chữa các nhà máy điện khí của PVN

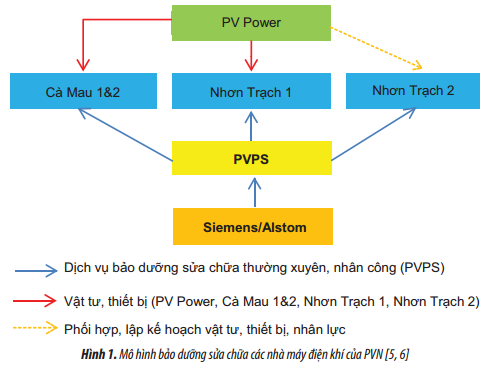

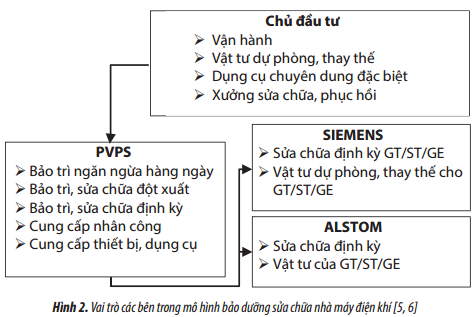

Các nhà máy điện khí của PVN đều sử dụng mô hình bảo dưỡng sửa chữa tập trung (nửa phân tán), thông qua ký hợp đồng bảo dưỡng sửa chữa dài hạn với PVPS (Hình 1). Vai trò của các bên được thể hiện như Hình 2.

PV Power và các đơn vị thành viên đảm nhiệm công tác quản lý vận hành các thiết bị, hệ thống của các nhà máy điện khí, cung cấp vật tư tiêu hao, chiến lược và các thiết bị dự phòng phục vụ cho công tác bảo dưỡng sửa chữa và quản lý, giám sát, nghiệm thu kết quả thực hiện của PVPS.

PVPS là nhà thầu chính cung cấp các dịch vụ bảo dưỡng sửa chữa, đảm nhiệm công tác bảo dưỡng sửa chữa cho các nhà máy điện khí dưới sự giám sát của PV Power. Công tác bảo dưỡng sửa chữa gồm: sửa chữa thường xuyên, sửa chữa định kỳ, xử lý sự cố và bảo dưỡng chẩn đoán. Đối với công tác bảo dưỡng sửa chữa thường xuyên, PVPS thực hiện bảo dưỡng hàng ngày theo kế

hoạch đã được thống nhất giữa PVPS và PV Power, các nhà máy điện khí. Ngoài ra, PVPS thực hiện công tác sửa chữa đột xuất, ngoài kế hoạch. Đối với công tác sửa chữa định kỳ, PVPS thực hiện công tác bảo dưỡng theo kế hoạch đã được dự kiến theo khuyến cáo của OEM. Các kỳ tiểu tu, trung tu, đại tu các nhà máy điện khí, các phần việc thuộc khối thiết bị chính turbine khí (GT), turbine hơi (ST) và máy phát (Generator) sẽ thuê các nhà thầu OEM thực hiện, còn lại sẽ do PVPS đảm nhiệm như toàn bộ hệ thống BOP của nhà máy, hệ thống sân trạm phân phối 220kV.

3.1. Đánh giá mô hình bảo dưỡng sửa chữa

Đối với các nhà máy điện khí, lựa chọn mô hình bảo dưỡng sửa chữa tập trung, đồng thời lựa chọn phương thức ký hợp đồng với công ty chuyên nghiệp là PVPS giúp các đơn vị chủ động lập kế hoạch, tổ chức thực hiện kế hoạch, các loại hình sửa chữa được phát huy cao, sát tình hình thực tế của từng nhà máy.

Đối với PVPS, việc tập trung các nguồn lực về nhân sự, công cụ, dụng cụ bảo dưỡng sửa chữa về một mối (hoặc tối thiểu là tập trung nhân lực thiết bị phục vụ sửa chữa lớn) tạo điều kiện sử dụng hiệu quả các nguồn lực, tận dụng được kinh nghiệm và tay nghề của nhân lực chất lượng cao, giảm chi phí thuê nhân sự hay chuyên gia nước ngoài.

Tuy nhiên, mô hình hiện tại còn có nhược điểm như lực lượng sửa chữa phân tán tại từng nhà máy (một số nhà máy vẫn duy trì đội ngũ sửa chữa thường xuyên, do đó bắt buộc các nhà máy phải đảm bảo đủ số lượng chuyên gia và thợ kỹ thuật cần thiết, dẫn tới tăng biên chế mà không khai thác hết khả năng. Một số nhà máy tự lo về máy móc, thiết bị, dụng cụ chuyên dùng sửa chữa làm tăng vốn, tài sản, khấu hao tài sản, nhưng mặt khác lại khó có điều kiện nhập các thiết bị, dụng cụ chuyên dùng hiện đại để có thể đảm nhận được công tác sửa chữa lớn, với độ phức tạp cao hơn. Bộ phận bảo dưỡng sửa chữa của các nhà máy có thể hỗ trợ về nhân lực và thiết bị dụng cụ trong thực hiện kế hoạch sửa chữa, nhưng bị hạn chế do phải bảo đảm kế hoạch sản xuất, sửa chữa và thiếu một cơ chế điều phối nhất quán. Vật tư phụ tùng dự phòng thay thế của một số chủng loại thiết bị có thể trùng nhau, nhưng từng nhà máy vẫn phải dự trữ đủ số lượng dẫn tới tăng chi phí dự phòng. Việc nhập khẩu các thiết bị, vật tư phụ tùng phải thông qua các khâu trung gian làm tăng chi phí nhập vật tư, phụ tùng, thiết bị cho công tác sửa chữa.

heo đánh giá của các chuyên gia thì chi phí cho công tác bảo dưỡng sửa chữa ở các nhà máy nhiệt điện khí là tương đối lớn do phương thức vận hành không theo đúng yêu cầu của thiết kế; thời gian sửa chữa kéo dài do thiếu kinh nghiệm trong công tác chuẩn bị; chi phí thuê chuyên gia nước ngoài cao; dụng cụ thiết bị phục vụ cho công tác bảo dưỡng sửa chữa chưa đủ và phân tán... Do hạn chế về kinh phí, các nhà máy không có điều kiện đào tạo đội ngũ chuyên gia giỏi trong một số lĩnh vực công nghệ mới, đặc biệt là chuyên gia sửa chữa turbine khí.

3.2. Đánh giá vai trò và năng lực của PVPS

PVPS được thành lập vào năm 2007, có nhiệm vụ thực hiện các hoạt động bảo dưỡng sửa chữa các nhà máy điện của PVN. PVPS có trụ sở ở Hà Nội, có các chi nhánh ở gần các nhà máy điện như chi nhánh Cà Mau, Nhơn Trạch, Hà Tĩnh, Đà Nẵng nhằm đảm bảo thực hiện công tác bảo dưỡng sửa chữa thường xuyên và định kỳ cho các nhà máy điện của PVN.

PVPS có lực lượng bảo dưỡng sửa chữa thường xuyên tại nhà máy, kịp thời sửa chữa sự cố hay bảo dưỡng định kỳ. Trong các kỳ bảo dưỡng sửa chữa lớn, PVPS đã bổ sung chuyên gia nước ngoài nhằm học hỏi và nâng cao trình độ cho đội ngũ bảo dưỡng sửa chữa, do đó giảm dần chi phí thuê chuyên gia. Trong các đợt sửa chữa định kỳ, khối lượng công việc lớn, để đảm bảo tiến độ lên máy cần thiết, PVPS đã huy động nguồn nhân lực từ các chi nhánh như lần đại tu của Nhà máy Điện Nhơn Trạch 1 (2012) trên công trường đã huy động đến 250 người. PVPS đã sử dụng các thiết bị dùng chung cho các nhà máy nhằm tiết giảm đầu tư mua sắm thiết bị cho từng nhà máy. PVPS cũng có kế hoạch thành lập một xưởng gia công sửa chữa phục hồi các thiết bị cơ, nhiệt, điện để thay thế phần gia công phục hồi vật tư, giảm chi phí cho việc gia công sửa chữa ngoài. Chất lượng công việc được kiểm soát tốt, xác suất xảy ra sự cố tại Nhà máy Điện Cà Mau 1&2 và Nhơn Trạch 1, Nhơn Trạch 2 theo thống kê thấp hơn so với mức cho phép.

Tuy nhiên, PVPS còn tồn tại một số khó khăn như chưa có cơ chế sử dụng sản phẩm gia công phục hồi để thay thế trong quá trình sửa chữa, do vậy hạn chế tính sáng tạo và chủ động trong quá trình phục hồi thiết bị. Do đặc thù của các thiết bị trên, các nhà chế tạo turbine khí của Alstom hay Siemens đều giữ bí mật công nghệ nên PVPS gặp khó khăn trong việc tiếp cận học hỏi, các vị trí về chuyên gia đánh giá hay chuyên gia cân chỉnh không được chuyển giao công nghệ, do đó phải tự học nên không có chuẩn mực để đánh giá, dẫn đến hạn chế mức độ nội địa hóa.

3.3. Đánh giá kết quả bảo dưỡng sửa chữa các nhà máy điện khí

Qua 9 năm phát triển, ngoài việc thực hiện dịch vụ bảo dưỡng sửa chữa thường xuyên cho các nhà máy điện khí, PVPS đã phối hợp với các OEM, thực hiện các đợt bảo dưỡng sửa chữa định kỳ (Bảng 4).

Kết quả thực hiện công tác bảo dưỡng sửa chữa định kỳ về cơ bản đáp ứng yêu cầu đặt ra, giúp các nhà máy vận hành đảm bảo kế hoạch sản xuất kinh doanh. Với biên chế mỗi chi nhánh từ 40 - 50 người, PVPS đã đảm bảo công tác bảo dưỡng sửa chữa thường xuyên, cũng như phối hợp xử lý, khắc phục sự cố bất thường xảy ra trong quá trình vận hành.

Đối với công tác sửa chữa định kỳ, ngoài lực lượng tại chỗ, PVPS huy động nhân sự từ các đơn vị khác thực hiện công tác sửa chữa lớn các thiết bị BOP/HRSG/sân trạm phân phối..., phối hợp với Siemens thực hiện các công việc đối với GT/ST/GE và thiết bị phụ trợ của Nhà máy Điện Cà Mau 1&2 và Nhơn Trạch 2. PVPS ký hợp đồng với Siemens nhằm bảo dưỡng sửa chữa định kỳ cho các thiết bị chính như turbine khí, turbine hơi và máy phát theo hợp đồng trọn gói, còn các phần phụ trợ và lò hơi của Nhà máy Điện Cà Mau 1&2 và Nhơn Trạch 2 được thực hiện bởi nhân lực tại chỗ của PVPS kết hợp với chi nhánh khác. Riêng đối với Nhà máy Điện Nhơn Trạch 1, PVPS chịu trách nhiệm toàn bộ công tác sửa chữa định kỳ cho thiết bị nhà máy.

Qua 3 lần thực hiện đại tu 3 nhà máy điện: Nhơn Trạch 1 (năm 2012), Cà Mau 1 (năm 2014), Cà Mau 2 (năm 2015), PVPS đã giảm thuê chuyên gia nước ngoài, từ 18 chuyên gia (đại tu Nhà máy Điện Nhơn Trạch 1, 2012) xuống 3 chuyên gia (đại tu Nhà máy Điện Cà Mau 1, 2014) và 1 chuyên gia (đại tu Nhà máy Điện Cà Mau 2, 2015). Đánh giá qua 3 lần thực hiện sửa chữa lớn tại 3 nhà máy này, thời gian và tiến độ thực hiện sửa chữa lớn được thống kê tại Bảng 5 và 6.

So sánh thời gian thực hiện đại tu Nhà máy Điện Cà Mau 1 và Cà Mau 2 đã giảm đáng kể, từ trung bình 45 - 50 ngày giảm xuống còn 33 - 39 ngày. Thời gian đại tu Nhà máy Điện Nhơn Trạch 1 ít do đây là tổ máy thế hệ E công suất 450MW của Alstom, thời điểm thực hiện đại tu lần 1 theo quy định là 36.000 EOH (tương đương sau khi vận hành khoảng 4 - 5 năm). Trong khi đối với tổ máy thế hệ F của Siemens, quy định thời gian đại tu lần đầu là 50.000 EOH (tương đương sau khi vận hành khoảng 7 - 8 năm), nên số hạng mục công việc cần thực hiện, số lỗi khi đại tu sớm cần phải khắc phục ít hơn và thời gian tiến hành nhanh hơn.

Tiến độ các đợt sửa chữa lớn (đại tu) cơ bản đã đạt theo lịch trình đề ra được thống nhất giữa chủ đầu tư, PVPS và OEM. Tuy nhiên, trong đợt đại tu Nhà máy Điện Cà Mau 1 năm 2014 (lần đầu tiên đại tu tổ máy của Siemens) chậm đến 14 ngày. Một số nguyên nhân được xác định trong Bảng 7.

Sau các đợt bảo dưỡng sửa chữa lớn định kỳ, các thông số cơ bản của nhà máy đều đảm bảo, công suất các tổ máy đều tăng. Bảng 8 tổng hợp thông số sau đại tu của các nhà máy.

Các đợt tiểu tu, trung tu, đại tu các nhà máy điện khí đều đảm bảo tiến độ và chất lượng - các thông số sau đại tu đều tốt hơn trước đại tu (đặc biệt là về công suất và suất hao nhiệt).

Trong thời gian ngắn đã hoàn thành các đợt bảo dưỡng sửa chữa với số lượng các hạng mục rất lớn (sửa chữa lớn ở Nhà máy Điện Nhơn Trạch 1 với trên 257 hạng mục, Nhà máy Điện Cà Mau 1 với trên 1.443 hạng mục, Nhà máy Điện Cà Mau 2 với trên 1.830 hạng mục).

PVPS đã phối hợp với các chuyên gia trong và ngoài nước, giúp đội ngũ cán bộ kỹ thuật bảo dưỡng sửa chữa tiếp cận hệ thống công nghệ turbine khí của OEM- Siemens, Alstom (các công nghệ chính trong các nhà máy điện turbine khí của PVN hiện nay).

PVPS đã rút ngắn khoảng cách về trình độ bảo dưỡng sửa chữa trên toàn bộ hệ thống thiết bị nhà máy điện khí so với các chuyên gia OEM và đã có thể chủ động triển khai các hạng mục công việc của tiểu tu, trung tu, đại tu các nhà máy điện khí công nghệ do Alstom cung cấp. Còn đối với công nghệ các nhà máy điện khí được Siemens cung cấp, PVPS vẫn phụ thuộc vào chuyên gia trong cân chỉnh turbine…

3.4. Bài học kinh nghiệm trong công tác bảo dưỡng sửa chữa các nhà máy điện khí

3.4.1. Thời điểm, thời gian ngừng máy

Các nhà máy (Cà Mau 1&2, Nhơn Trạch 1) đều chọn thời điểm từ tháng 7 - 9 hàng năm để ngừng máy, tiến hành đại tu, sửa chữa lớn. Thời điểm này là mùa mưa, các thủy điện được ưu tiên huy động, cũng như giá điện không cao. Các nhà máy điện khí tận dụng thời điểm mùa khô, mùa phụ tải cao (tháng 11 - 12 cuối năm) để phát điện (đặc biệt là khi tham gia thị trường điện cạnh tranh). Do vậy thời điểm chọn ngừng máy để sửa chữa định kỳ là mùa mưa, phụ tải thấp, phù hợp với kế hoạch sửa chữa của hệ thống thiết bị, đường ống cung cấp khí...

Thời gian ngừng máy phục vụ công tác sửa chữa lớn của các nhà máy điện khí không nên trùng nhau để PVPS thuận tiện cho việc tổ chức, huy động nguồn nhân lực, công cụ, dụng cụ…

3.4.2. Xây dựng phạm vi công việc

Trong kỳ đại tu Nhà máy điện Cà Mau 1 (năm 2014), Siemens vẫn bị chậm tiến độ dẫn đến công việc của PVPS bị ảnh hưởng (Bảng 7). Do hệ thống thiết bị phụ sau khi PVPS hoàn thành sửa chữa cần chờ Siemens hoàn thiện các công tác trên hệ thống thiết bị chính mới có thể thực hiện chạy thử nghiệm, bàn giao. Vì vậy, rút kinh nghiệm trong công tác xây dựng phạm vi công việc cần thực hiện sớm rà soát các công việc, khối lượng thực hiện, chuẩn bị công cụ, dụng cụ cho bảo dưỡng sửa chữa. Trước 2 năm mỗi kỳ sửa chữa lớn, các bên liên quan cùng rà soát khối lượng công việc sẽ thực hiện trong kỳ sửa chữa. Bên cạnh đó, cần nâng cao công tác chẩn đoán phòng ngừa (triển khai các thiết bị chuyên dụng, các giải pháp chuyên gia) để phòng ngừa, chẩn đoán sớm hư hỏng nhằm tối ưu hạng mục sửa chữa trong các kỳ sửa chữa định kỳ. Ngoài ra, cần phân định thứ tự ưu tiên, mức độ quan trọng của từng thiết bị/hệ thống để giải quyết, đảm bảo các hạng mục chính, cốt yếu xử lý trước để đảm bảo tiến độ.

3.4.3. Công tác phối hợp với nhà thầu OEM

Như đã phân tích hình thức hợp đồng LTMA ký với Siemens, do toàn bộ công việc Siemens phụ trách nên việc tiếp cận công nghệ và phương pháp sửa chữa gặp rất nhiều khó khăn, dẫn đến các phát sinh trong sửa chữa lớn không kiểm soát và có thể tăng cao. Thêm vào đó, công tác nội địa hóa vật tư và nhân công không thực hiện được, do đây là hợp đồng trọn gói, cũng như rất khó tối ưu hóa kho vật tư cho các nhà máy trong PVN có công nghệ tương tự do giới hạn trách nhiệm trong phạm vi hợp đồng. Để giảm chi phí trong các kỳ sửa chữa lớn, chủ đầu tư phải thường xuyên rà soát lại hợp đồng, đánh giá năng lực của PVPS, cũng như đàm phán lại hợp đồng và cắt giảm bớt một phần phạm vi công việc trong hợp đồng LTMA.

Đối với hợp đồng Shopping list ký với nhà thầu Alstom, do nhà thầu không bảo hành về thời gian dừng máy sửa chữa cũng như chất lượng dịch vụ do không cung cấp dịch vụ trọn gói nên nguy cơ lựa chọn chất lượng chuyên gia không đảm bảo để thực hiện công việc sửa chữa. Chủ đầu tư cần tập trung nâng cao vai trò và năng lực của nhân sự, chủ động trong công tác bảo dưỡng sửa chữa, tập trung kiểm soát chi phí phát sinh trong quá trình thực hiện công tác sửa chữa lớn cũng như đánh giá lựa chọn chuyên gia tư vấn có trình độ, kinh nghiệm.

3.4.4. Dự trù mua sắm vật tư

Nhà máy Điện Nhơn Trạch 1 là nhà máy đầu tiên của PVN tiến hành đại tu nên gặp nhiều khó khăn khi dự trù mua sắm vật tư thiết bị phụ, thiếu tài liệu kỹ thuật, vật tư của nhà sản xuất khác đã được nhà thầu OEM mã hóa riêng. Các thông số kỹ thuật vật tư thiết bị mua sắm có sự sai khác so với thực tế khi tháo mở máy, do đó cần phải rà soát và hiệu chỉnh danh mục vật tư phù hợp thực tế để phục vụ việc lập kế hoạch cho các kỳ bảo dưỡng sửa chữa tiếp theo. Ngoài ra, vật tư cập nhật trên phần mềm quản lý thiết bị và bảo dưỡng sửa chữa (CMMS) chưa đầy đủ thông tin kỹ thuật, hình ảnh, dẫn đến khó khăn trong quá trình tra cứu và chọn vật tư thay thế tương đương [7].

PVPS đã phối hợp với Alstom và chủ động đưa ra các giải pháp (nhờ đó đại tu Nhà máy Điện Nhơn Trạch 1 cơ bản đã đảm bảo tiến độ sớm khoảng 1 ngày). PVPS đã tập trung dụng cụ về một đầu mối quản lý để tối ưu hóa việc sử dụng công cụ và dụng cụ, điều phối hàng ngày các dụng cụ chuyên dùng bằng cách xoay vòng theo phạm vi công việc, tránh sự chồng chéo để nhiều nhóm làm cùng một nội dung công việc và nâng cao hiệu quả trong bảo dưỡng sửa chữa. Bên cạnh đó, công tác quản lý theo dõi nhập, xuất vật tư cho từng phiếu yêu cầu sửa chữa và phiếu công tác trong các đợt đại tu đã được triển khai áp dụng trên hệ thống phần mềm CMMS nhằm tối ưu công tác quản lý bảo dưỡng sửa chữa và vận hành nhà máy điện khí. Ngoài ra, đối với công cụ, dụng cụ thuê của nhà thầu Alstom, PVPS đã rà soát và chỉ thuê những dụng cụ cần thiết phục vụ cho công tác. Trong quá trình thực hiện, PVPS đã phối hợp với Nhà máy Điện Nhơn Trạch 1 giám sát chặt chẽ thời gian sử dụng thiết bị, dụng cụ thuê của Alstom tại công trường để làm cơ sở thanh toán [7].

Ngoài ra, cần lưu ý để tránh sai lệch các thông số kỹ thuật vật tư khi tháo thiết bị ra đối với thiết bị đại tu lần đầu. Khi dự trù vật tư thay thế cần khảo sát thực tế thiết bị chứ không chỉ dựa vào tài liệu O&M. Vật tư phục vụ cho các kỳ sửa chữa nhất thiết phải có sẵn tại công trường ít nhất 1 tháng trước khi dừng máy, việc giao hàng, mua sắm chậm trễ sẽ ảnh hưởng đến tiến độ. Bên cạnh đó, cần dự trù thêm vật tư dự phòng đối với một số thiết bị chính, tránh hư hỏng bất ngờ làm ảnh hưởng đến tiến độ. Sau mỗi kỳ sửa chữa cần cập nhật vật tư thực tế, làm cơ sở xây dựng kế hoạch cho lần bảo dưỡng sửa chữa tiếp theo.

3.4.5. Huy động nguồn nhân lực

Cần xây dựng cơ sở dữ liệu nhân lực bảo dưỡng sửa chữa của PVN, trao đổi với EVN, của các hãng, đồng thời bổ sung thêm danh sách lực lượng chỉ huy trực tiếp bao gồm nhân sự có kinh nghiệm, hiểu biết về thiết bị… của PVPS.

4. Kết luận

Mô hình bảo dưỡng sửa chữa các nhà máy điện khí của PVN tương đối phù hợp và hiệu quả. Các đợt tiểu tu, trung tu, đại tu đều đảm bảo về tiến độ và chất lượng. PVPS có thể chủ động các hạng mục công việc trong giai đoạn tiểu tu, trung tu, đại tu các nhà máy điện khí công nghệ do Alstom cung cấp. Công tác thực hiện sửa chữa lớn như trung tu, đại tu đã giảm dần sự phụ thuộc vào chuyên gia, tăng phạm vi thực hiện công việc của PVPS. Do đó, cần giữ nguyên mô hình tập trung bảo dưỡng sửa chữa các nhà máy điện khí nhưng cần nâng cao năng lực và phạm vi công việc của PVPS.

Đối với các dự án nhà máy điện khí, để tăng tỷ lệ nội địa hóa trong công tác bảo dưỡng sửa chữa cần phải thay đổi loại hình hợp đồng đối với các nhà thầu cung cấp thiết bị chính GT/ST/GE. Vì vậy, nên xem xét để chuyển đổi công tác bảo dưỡng sửa chữa của Nhà máy Điện Cà Mau 1&2 và Nhơn Trạch 2 từ hợp đồng LTMA sang hợp đồng Shopping list, tìm kiếm các nhà thầu không phải nhà chế tạo gốc (Non OEM) có thể thay thế nhà thầu OEM trong việc cung cấp thiết bị vật tư chính và dịch vụ chuyên gia.

Để tối ưu công tác quản lý sửa chữa cũng như nâng cao hiệu quả sử dụng công cụ, dụng cụ, có thể xem xét chuyển giao công cụ, dụng cụ chuyên dùng mà nhà máy đã đầu tư theo hợp đồng EPC cho PVPS bảo quản và sử dụng để có thể khai thác tối đa công dụng của thiết bị.

Nhằm tăng hiệu quả bảo dưỡng sửa chữa, chi phí vật tư và vật tư tồn kho cần phải được kiểm soát chặt chẽ, đồng thời phân loại vật tư thay thế có thể mua trong nước, tự gia công và sửa chữa, phục hồi được tại công trường và có cơ chế khuyến khích để thực hiện.

Nên xem xét phân cấp và giao một số hợp đồng bảo dưỡng sửa chữa trọn gói đối với vật tư và nhân công cho PVPS để tối ưu hóa kho vật tư và nhân công sửa chữa, tăng cường công tác nội địa hóa để gia tăng giá trị trong nước, giảm phụ thuộc vào nhà thầu OEM nước ngoài, mục tiêu là xây dựng trung tâm sửa chữa phục hồi các chi tiết máy.

Tài liệu tham khảo

1. Đoàn Thành Đạt và nnk. Nghiên cứu xây dựng mô hình hoạt động bảo dưỡng, sửa chữa các nhà máy nhiệt điện than của Tập đoàn Dầu khí Việt Nam. Viện Dầu khí Việt Nam. 2013.

2. Công ty Điện lực Dầu khí Cà Mau, Công ty CP Dịch vụ Kỹ thuật Điện lực Dầu khí Việt Nam. Công tác bảo trì, sửa chữa Nhà máy Điện Cà Mau 1&2 trong giai đoạn 100.000 EOH đầu tiên. Hợp đồng số 0811-O&M-CM-008/ĐLDKCM- PVPS.

3. Tổng công ty Điện lực Dầu khí Việt Nam, Công ty CP Dịch vụ Kỹ thuật Điện lực Dầu khí Việt Nam. Bảo trì, sửa chữa Nhà máy Điện Nhơn Trạch 1 trong giai đoạn 108.000 EOH đầu tiên. Hợp đồng số 38/PVP-PVPS/2010/LTMA-NT1.

4. Công ty CP Điện lực Dầu khí Nhơn Trạch 2, Công ty CP Dịch vụ Kỹ thuật Điện lực Dầu khí Việt Nam. Bảo trì, sửa chữa Nhà máy Điện Nhơn Trạch 2 trong giai đoạn 100.000 EOH đầu tiên. Hợp đồng số 68/2011/PVPOWER NT2-PVPS.

5. Công ty Điện lực Dầu khí Cà Mau, Công ty CP Dịch vụ Kỹ thuật Điện lực Dầu khí Việt Nam. Quy trình phối hợp sửa chữa giữa Công ty Điện lực Dầu khí Cà Mau và Công ty CP Dịch vụ Kỹ thuật Điện lực Dầu khí Việt Nam. 5/2013.

6. Công ty CP Dịch vụ Kỹ thuật Điện lực Dầu khí Việt Nam, Công ty CP Điện lực Dầu khí Nhơn Trạch 2. Quy trình phối hợp sửa chữa giữa Công ty CP Điện lực Dầu khí Nhơn Trạch 2 và Công ty CP Dịch vụ Kỹ thuật Điện lực Dầu khí Việt Nam. 24/11/2011.

7. Các báo cáo trung tu, đại tu của Nhà máy Điện Cà Mau 1, Cà Mau 2, Nhơn Trạch 1, Nhơn Trạch 2.

Evaluation of maintenance and repair works at Combined-cycle power plants and lessons to be learned

Vo Hong Thai, Cao Thi Thu Hang - Vietnam Petroleum Institute;

Ma Ngoc Ky - Petrovietnam Power Services Joint Stock Company

Email: thaivh@vpi.pvn.vn

Summary

The Vietnam Oil and Gas Group (Petrovietnam) is currently leading the country in investment and generation of gas power with 4 active combined-cycle power plants, namely Ca Mau 1 and Ca Mau 2, Nhon Trach 1 and Nhon Trach 2. These power plants have been in commercial operation for over 5 years, with regular and periodical maintenance and repair according to schedule to ensure their safe, stable and efficient operations. The article evaluates the status of maintenance and repair models and operations, compare several types of maintenance contracts for combined-cycle power plants, and from which draw lessons for the maintenance and repair of Petrovietnam’s combined-cycle power plants.

Key words: Combined-cycle power plants, maintenance and repair, LTSA, LTPA, LTMA, shopping list.