Tóm tắt

Bài báo mô phỏng, đánh giá quá trình ăn mòn trong hệ thống đường ống thu gom và vận chuyển khí mỏ Cá Voi Xanh (Lô 118) bằng phương pháp mất khối lượng trong phòng thí nghiệm. Kết quả thử nghiệm cho thấy, trong môi trường khí mô phỏng phần đỉnh của đường ống thu gom và vận chuyển khí mỏ Cá Voi Xanh, tốc độ ăn mòn ở mức không cao (< 0,25mm/năm). Tuy nhiên, trong môi trường lỏng mô phỏng phần đáy tích tụ nước của đường ống, tốc độ ăn mòn rất cao, cần áp dụng các biện pháp theo dõi và chống ăn mòn phù hợp như: sử dụng lớp lót lining bằng hợp kim chống ăn mòn, sử dụng ức chế ăn mòn kết hợp sơn phủ…

Từ khóa: Mỏ khí Cá Voi Xanh, đánh giá ăn mòn, phương pháp mất khối lượng.

1. Mở đầu

Mỏ Cá Voi Xanh dự kiến được bắt đầu đưa vào khai thác từ cuối năm 2023. Trong giai đoạn đầu, sản lượng khai thác của Dự án Cá Voi Xanh sẽ đủ cung cấp khí cho 4 nhà máy điện với tổng công suất 3.000MW (2 nhà máy đặt tại Khu kinh tế Chu Lai, tỉnh Quảng Nam và 2 nhà máy đặt tại Khu kinh tế Dung Quất, tỉnh Quảng Ngãi). Sản lượng khai thác trong giai đoạn mở rộng sẽ cung cấp khí cho hóa dầu, hoặc nhà máy điện thứ 5 với công suất khoảng 750MW như trong Quy hoạch phát triển điện lực quốc gia giai đoạn 2011 - 2020 có xét đến năm 2030 (Quy hoạch điện 7) đã được Thủ tướng Chính phủ phê duyệt.

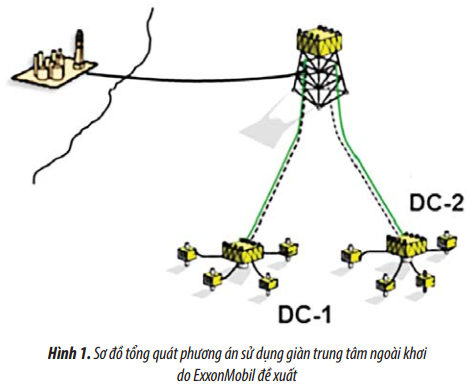

Phương án thu gom và vận chuyển khí mỏ Cá Voi Xanh được đề xuất như Hình 1. Theo đó, 1 giàn đầu giếng và 2 cụm khai thác ngầm (mỗi cụm có 4 giếng khai thác) sẽ được xây dựng ngoài khơi nhằm thu gom và xử lý khí sơ bộ. Khí khai thác được thu gom từ các giếng khai thác sẽ được đưa về giàn đầu giếng để thực hiện quá trình xử lý tách nước, sau đó được vận chuyển về bờ qua đường ống dài khoảng 88km, đường kính 34inch.

Tại Văn bản số 1445/TTg-KTN, Thủ tướng Chính phủ đã chấp thuận Quy hoạch địa điểm Trung tâm Khí điện miền Trung. Theo đó, vị trí tiếp bờ của dòng khí khai thác từ mỏ Cá Voi Xanh và Nhà máy xử lý khí được đặt tại Khu kinh tế mở Chu Lai, xã Tam Quang, huyện Núi Thành, tỉnh Quảng Nam.

Tại Nhà máy xử lý khí, khí Cá Voi Xanh được đưa vào tháp ổn định condensate để tách hydrocarbon nhẹ, sau đó tiếp tục được đưa qua cụm điều chỉnh điểm sương và đến Phân xưởng xử lý khí acid để tách H2S [1].

Khí khai thác từ mỏ Cá Voi Xanh có hàm lượng CO2 và H2S cao, gây khó khăn cho quá trình khai thác, thu gom và vận chuyển khí. Sự xuất hiện của CO2, H2S và hơi nước là các tác nhân chính gây ăn mòn thiết bị, đường ống thu gom và vận chuyển khí [2, 3]. Nghiên cứu này tập trung đánh giá ảnh hưởng của hàm lượng CO2 và H2S đến quá trình ăn mòn hệ thống đường ống thu gom và vận chuyển khí mỏ Cá Voi Xanh, gồm:

- Đường ống vận chuyển khí Cá Voi Xanh chưa xử lý từ các giếng khai thác về giàn đầu giếng (tuyến flowline);

- Đường ống vận chuyển khí Cá Voi Xanh đã tách H2O từ giàn đầu giếng về Nhà máy xử lý khí trên bờ (tuyến pipeline to shore);

- Đường ống vận chuyển khí Cá Voi Xanh đã tách H O và H S từ sau Phân xưởng xử lý khí acid thuộc Nhà máy xử lý khí.

Kết quả nghiên cứu cung cấp các số liệu về tốc độ ăn mòn tại từng vị trí của đường ống, tốc độ ăn mòn trung bình, khả năng ăn mòn cục bộ và pitting… phục vụ cho việc tính toán thiết kế hệ thống khai thác, thu gom và vận chuyển khí Cá Voi Xanh, đồng thời cung cấp các thông tin cơ sở nhằm thực hiện đánh giá các phương án chống ăn mòn thích hợp cho các giai đoạn tiếp theo.

2. Thực nghiệm

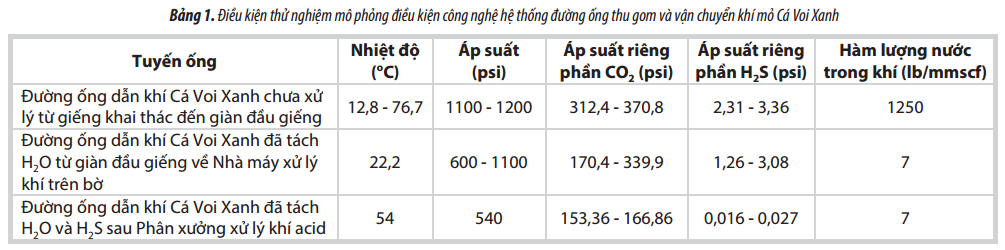

Việc đánh giá ảnh hưởng của CO2 và H2S đến quá trình ăn mòn hệ thống đường ống thu gom và vận chuyển khí mỏ Cá Voi Xanh được thực hiện trong Phòng thí nghiệm chống ăn mòn thuộc Trung tâm Ứng dụng và Chuyển giao Công nghệ - Viện Dầu khí Việt Nam. Phương pháp thử nghiệm được sử dụng là phương pháp mất khối lượng, với điều kiện thử nghiệm mô phỏng điều kiện vận hành của các tuyến đường ống trên (Bảng 1).

2.1. Lựa chọn và chuẩn bị mẫu thép thử nghiệm

Việc lựa chọn vật liệu để thử nghiệm đánh giá ăn mòn cho hệ thống đường ống thu gom và vận chuyển khí mỏ Cá Voi Xanh dựa trên cơ sở:

- Tiêu chuẩn NACE MR0175 [4] và NACE SP0106 [5], theo đó, với hàm lượng CO2 và H2S rất cao (Bảng 1), thép carbon là vật liệu được ưu tiên lựa chọn;

- Thép API 5L X52 (tuyến đường ống Bà Rịa - Phú Mỹ, Phú Mỹ - Hiệp Phước) và thép API 5L X65 (tuyến đường ống Sư Tử Vàng

- Rạng Đông, Rạng Đông - Bạch Hổ, Bạch Hổ - Long Hải, Long Hải - Dinh Cố, Dinh Cố - Bà Rịa, Hàm Rồng - Thái Bình) là 2 mác thép carbon được sử dụng chủ yếu (theo các tài liệu công nghệ về các tuyến ống dẫn khí hiện nay ở Việt Nam);

- Trên cơ sở tài liệu nghiên cứu phát triển dự án mỏ khí Cá Voi Xanh [1] đã đề xuất vật liệu thép carbon sử dụng cho hệ thống.

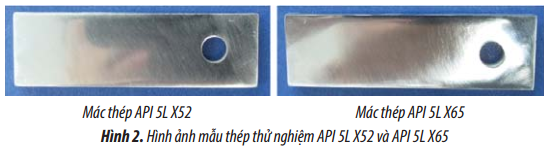

Do vậy, vật liệu API 5L X52 và API 5L X65 được lựa chọn làm đối tượng nghiên cứu đánh giá ăn mòn cho hệ thống đường ống thu gom và vận chuyển khí mỏ Cá Voi Xanh. Thép đường ống mác API 5L X52 và API 5L X65 được cắt laser tạo thành các mẫu thép hình chữ nhật có kích thước 76,2 x 19 x 1,6 (mm) phù hợp với tiêu chuẩn ASTM G31 [6]. Mẫu thép được mài cơ học, tẩy dầu mỡ, làm sạch bề mặt, tráng sạch bằng nước cất và làm khô (Hình 2), được đo kích thước (dài x rộng x dày) và cân khối lượng chính xác đến 0,0001g. Sau đó, mẫu được bảo quản trong bình hút ẩm cho đến khi sử dụng theo ASTM G1 [7].

2.2. Đánh giá tốc độ ăn mòn trong môi trường khí và lỏng

Quá trình thử nghiệm ăn mòn trong điều kiện mô phỏng được tiến hành theo phương pháp mất khối lượng trên các mẫu thép thử nghiệm trong môi trường khí và lỏng (Bảng 1), thực hiện trên thiết bị thử nghiệm ăn mòn áp suất cao nhiệt độ cao Autoclave. Nguyên tắc của phương pháp dựa trên sự thay đổi khối lượng mẫu (coupon) trước và sau quá trình thử nghiệm trong môi trường ăn mòn (môi trường mô phỏng) [6, 7], để xác định tốc độ ăn mòn trung bình của mẫu thép.

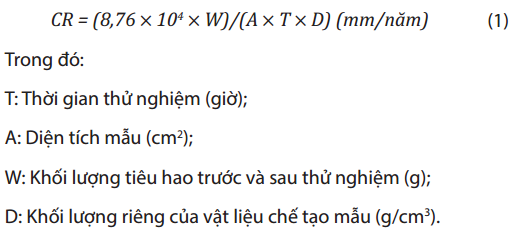

Tốc độ ăn mòn trung bình (CR) được xác định theo phương trình sau:

Các bước tiến hành:

- Treo các mẫu coupon vào khoang chứa mẫu của thiết bị Autoclave (số lượng coupon thỏa mãn yêu cầu tỷ lệ thể tích môi trường thử nghiệm/diện tích mẫu tiếp xúc ≥ 0,2ml/mm2 theo ASTM G31 [6]).

- Đổ dung dịch thử nghiệm vào khoang chứa mẫu;

- Đóng chặt thiết bị áp lực;

- Bật máy điều chỉnh nhiệt độ theo yêu cầu;

- Lần lượt bơm khí ăn mòn (H S, CO , H O) tương ứng với áp suất riêng phần và nén khí dẫn đạt áp suất thử nghiệm;

- Nâng áp suất hệ thống lên áp suất cần thử nghiệm bằng khí dẫn N2;

- Khi hết thời gian thử nghiệm, giảm nhiệt độ và xả áp, lấy mẫu ra khỏi thiết bị Autoclave.

Xử lý mẫu sau thử nghiệm:

Mẫu được ngâm trong thời gian từ 1 - 25 phút tại nhiệt độ 20 - 25oC trong dung dịch tẩy gỉ được pha chế từ acid HCl được khuấy mạnh nhằm tẩy sạch sản phẩm ăn mòn theo tiêu chuẩn ASTM G1 [7] với quy trình như sau:

- Bề mặt mẫu được chụp ảnh trước khi làm sạch;

- Tiến hành làm sạch mẫu theo các bước sau:

+ Nhúng mẫu coupon vào dung dịch acetone để loại bỏ dầu, mỡ;

+ Dùng bàn chải chải nhẹ loại bỏ các lớp sản phẩm ăn mòn bám trên bề mặt mẫu;

+ Nhúng mẫu vào dung dịch hỗn hợp (HCl + SnCl2 + Sb2O3) trong 1 phút để loại bỏ các lớp sản phẩm ăn mòn;

+ Nhúng mẫu vào dung dịch trung tính;

+ Chải nhẹ mẫu trong nước;

+ Tráng rửa mẫu bằng acetone;

Làm khô mẫu;

+ Cân mẫu với khối lượng chính xác đến 0,0001g;

+ Lặp lại các bước trên cho đến khi loại bỏ hoàn toàn các sản phẩm ăn mòn bám trên bề mặt mẫu.

- Mẫu sau khi được làm sạch, chụp ảnh và tính toán tốc độ ăn mòn theo phương trình (1).

3. Kết quả và thảo luận

3.1. Đánh giá tốc độ ăn mòn trong môi trường khí

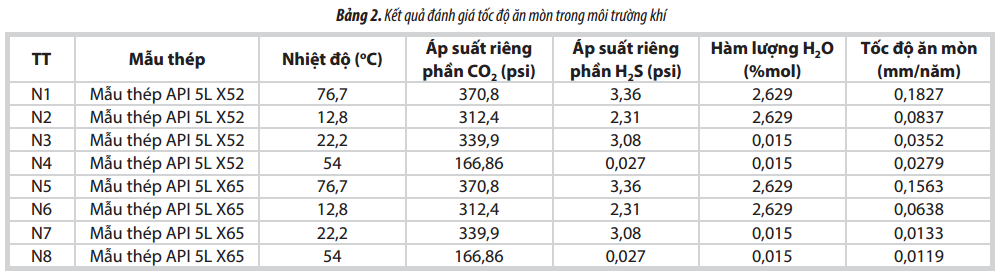

Kết quả đánh giá tốc độ ăn mòn 2 mẫu thép API 5L X52 và API 5L X65 trong môi trường khí theo các điều kiện thử nghiệm (Bảng 1) được thể hiện trong Bảng 2.

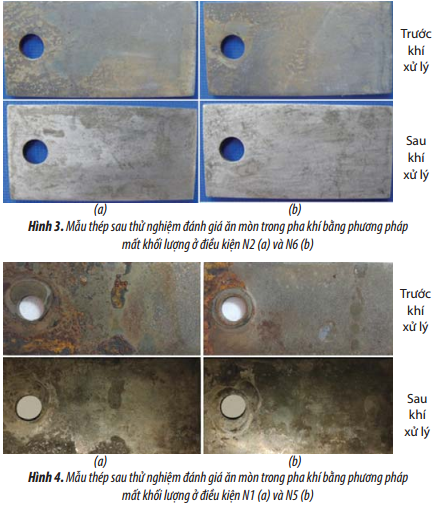

Kết quả thử nghiệm cho thấy, tốc độ ăn mòn cao nhất được đánh dấu tại vị trí đầu đường ống dẫn khí Cá Voi Xanh chưa xử lý từ các đầu khai thác đến giàn đầu giếng với các nồng độ khí ăn mòn và nhiệt độ vận hành cao nhất. Tại đây, xảy ra quá trình ăn mòn top-of-line corrosion, nước bay hơi và ngưng tụ ở phần đỉnh trên của ống làm tăng tốc quá trình ăn mòn. Tại các vị trí còn lại, quá trình bay hơi và ngưng tụ nước gần như không đáng kể, đồng thời, hàm lượng nước trong pha khí thấp nên quá trình ăn mòn diễn ra tương đối chậm. Với tốc độ ăn mòn pha khí ở mức không cao (< 0,25mm/năm [8]), do đó sẽ không ảnh hưởng lớn đến quá trình vận hành của hệ thống đường ống dẫn khí Cá Voi Xanh. Ở cùng các điều kiện thử nghiệm, mẫu thép API 5L X52 có tốc độ ăn mòn cao hơn mẫu thép API 5L X65, do ảnh hưởng của các pha pearlite và ferrite trong cấu trúc tinh thể [9]. Quan sát bề mặt mẫu coupon sau khoảng thời gian thử nghiệm trong pha khí cho thấy, ở điều kiện nhiệt độ thấp (N2, N3, N6, N7), bề mặt mẫu nhìn chung phẳng, mịn (Hình 3), không xuất hiện hiện tượng ăn mòn cục bộ. Trong điều kiện thử nghiệm ở nhiệt độ cao hơn (N1 và N5), do quá trình ăn mòn top-of-line corrosion trên đỉnh ống, hiện tượng ăn mòn trên bề mặt mẫu xuất hiện rõ ràng hơn (Hình 4).

Ngoài ra, các mẫu ngâm trong điều kiện mô phỏng phần đỉnh đường ống chứa khí mỏ Cá Voi Xanh chưa xử lý từ giếng khai thác về giàn đầu giếng và đường ống chứa khí đã tách H2O và H2S sau Phân xưởng xử lý khí acid có xuất hiện hiện tượng ăn mòn cục bộ. Hình ảnh ăn mòn cục bộ trên các mẫu thép ngâm trong các điều kiện mô phỏng này được thể hiện trên Hình 5 và 6.

3.2. Đánh giá tốc độ ăn mòn trong pha lỏng

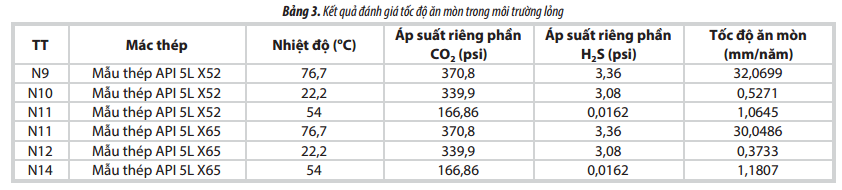

Các mẫu thép API 5L X52 và API 5L X65 cũng được thử nghiệm như các điều kiện ở Bảng 1 trong môi trường lỏng. Kết quả đánh giá tốc độ ăn mòn được thể hiện trong Bảng 3.

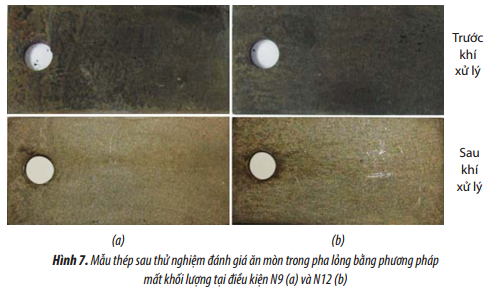

Bề mặt mẫu coupon trước và sau quá trình xử lý được thể hiện trên Hình 7.

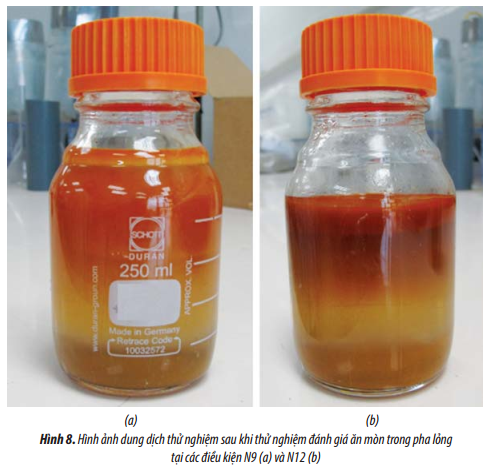

Quan sát dung dịch thử nghiệm và bề mặt mẫu sau khi thử nghiệm ăn mòn mẫu thép trong điều kiện N9 và N14 cho thấy quá trình ăn mòn kim loại trong pha lỏng xảy ra mạnh hơn so với trong môi trường khí, ăn mòn chủ yếu diễn ra dưới cơ chế ăn mòn trong môi trường acid, dạng ăn mòn đều và không xuất hiện ăn mòn cục bộ. Dung dịch sau thử nghiệm có màu vàng đậm, chứng tỏ có mặt của muối sắt hòa tan Fe(HCO3)2. Trong dung dịch xuất hiện nhiều cặn sản phẩm ăn mòn và lắng xuống đáy (Hình 8). Quan sát bề mặt mẫu coupon cho thấy hiện tượng ăn mòn với lớp gỉ đen trên khắp bề mặt kim loại. Lớp gỉ đen này được dự đoán là sản phẩm FeSx hình thành do phản ứng H2S ăn mòn thép. Các kết quả thử nghiệm ăn mòn (Bảng 3) cho thấy, tốc độ ăn mòn của các mẫu coupon đều ở mức rất cao (> 0,25mm/năm theo [8]), đặc biệt tại đường ống dẫn khí Cá Voi Xanh chưa xử lý từ giếng khai thác đến giàn đầu giếng, tốc độ ăn mòn lên đến 30,0486mm/năm đối với mẫu thép API 5L X65 và 32,0699mm/năm đối với mẫu thép API 5L X52. Do vậy, tại đường ống dẫn khí này, cần thực hiện các biện pháp phòng chống ăn mòn thích hợp nhằm giảm thiểu tốc độ ăn mòn.

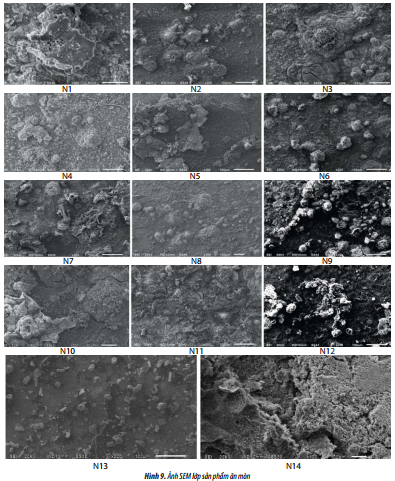

Quan sát các mẫu coupon bằng kính hiển vi điện tử quét (SEM) cho thấy trên bề mặt mẫu coupon hình thành lớp sản phẩm ăn mòn xốp không đồng nhất (Hình 9).

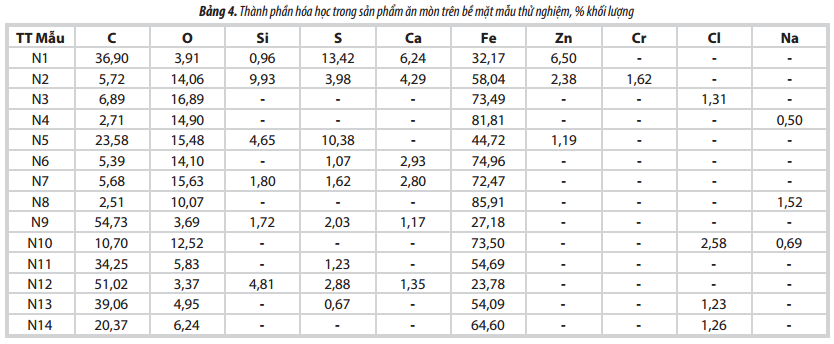

Trong môi trường thử nghiệm khí, đối với các mẫu thử nghiệm trong điều kiện nhiệt độ < 30oC (N2, N3, N6, N7), lớp sản phẩm ăn mòn được dự báo là lớp FeS cứng, bám chặt sát bề mặt mẫu thép và lớp FeCO3 tương đối xốp và rỗ bên trên. Đó là do ở điều kiện nhiệt độ thấp và nồng độ H2S tương đối cao, FeS hình thành nhanh hơn bám vào bề mặt mẫu thép, sau đó, lớp FeCO3 tiếp tục được tạo thành dưới dạng rỗ và không có tính bảo vệ. Trong điều kiện N4 và N8, với điều kiện nhiệt độ trung bình (30 - 60oC), nồng độ H S rất thấp (30ppm) và nồng độ CO2 tương đối cao (≈ 30% thể tích), sản phẩm ăn mòn chủ yếu là FeCO3 với cấu trúc ít rỗng hơn bám chắc trên bề mặt kim loại, FeS thưa và rỗng hơn. Ở điều kiện nhiệt độ cao hơn (N1, N5), lớp FeCO3 bắt đầu bị đứt gãy, hình thành cấu trúc xốp trên lớp sản phẩm FeS cứng và đặc. Trong môi trường thử nghiệm lỏng, lớp sản phẩm ăn mòn FeCO3 trên các mẫu thép đều rất rỗ, xốp và không có tính bảo vệ. Kết quả phân tích thành phần sản phẩm ăn mòn thép bằng phương pháp phân tích phổ EDS được thể hiện trên Bảng 4.

Kết quả phân tích cho thấy, ngoài các thành phần chính của thép như Fe, C và một số các nguyên tố vi lượng nhỏ như Si, các nguyên tố oxy (O), carbon (C), lưu huỳnh (S) xuất hiện với hàm lượng lớn cho phép dự đoán sản phẩm ăn mòn được tạo thành dưới dạng Fe2O3, Fe3O4, FeS, FeCO3… Tại một số vị trí, sản phẩm ăn mòn có dạng xốp, nứt gãy, nguyên tố chlorine (Cl) đã được quan sát, dự báo quá trình khuếch tán ion Cl qua lớp sản phẩm ăn mòn, dự báo là nguyên nhân gây ăn mòn cục bộ.

4. Kết luận

- Trong cùng các điều kiện thử nghiệm, mẫu thép API 5L X52 có tốc độ ăn mòn cao hơn mẫu thép API 5L X65.

Trong môi trường khí mô phỏng quá trình ăn mòn tại phần đỉnh của hệ thống đường ống thu gom và vận chuyển khí mỏ Cá Voi Xanh, tốc độ ăn mòn không cao (< 0,25mm/năm). Vị trí có tốc độ ăn mòn cao nhất được đánh dấu tại đầu vào của đường ống dẫn khí Cá Voi Xanh chưa xử lý từ các giếng khai thác về giàn đầu giếng.

- Tại phần đỉnh của đường ống dẫn khí Cá Voi Xanh chưa xử lý từ các đầu khai thác về giàn trung tâm và phần đỉnh của đường ống sau quá trình xử lý khí acid có sự xuất hiện hiện tượng ăn mòn cục bộ. Do vậy, tại các vị trí này cần thường xuyên theo dõi hiện tượng ăn mòn bằng cách đo chiều dày đường ống nhằm phát hiện sớm quá trình ăn mòn cục bộ để có các biện pháp xử lý kịp thời.

- Trong môi trường lỏng mô phỏng phần đáy tích tụ nước của hệ thống đường ống thu gom và vận chuyển khí mỏ Cá Voi Xanh, ăn mòn xuất hiện theo cơ chế ăn mòn trong môi trường acid, tốc độ ăn mòn ở mức rất cao. Các biện pháp chống ăn mòn được khuyến cáo gồm: sử dụng lớp lót lining bằng hợp kim chống ăn mòn, sử dụng ức chế ăn mòn kết hợp sơn phủ…

- Các nguyên tố chính có mặt trong sản phẩm ăn mòn là Fe, C, O, S, cho phép dự đoán sản phẩm ăn mòn tồn tại dưới dạng Fe2O3, Fe3O4, FeS, FeCO3…

Tài liệu tham khảo

1. Các tài liệu công nghệ mỏ khí Cá Voi Xanh.

2. Pierre R.Roberge. Handbook of corrosion engineering. Mc Graw Hill. 2002.

3. Lekan Taofeek Popoola, Alhaji Shehu Grema, Ganiyu Kayode Latinwo, Babagana Gutti, Adebori Saheed Balogun. Corrosion problems during oil and gas production and its mitigation. International Journal of Industrial Chemistry. 2013.

4. NACE International. Petroleum and natural gas industries - Materials for use in H2S containing enviroments in oil and gas production. ANSI/NACE MR0175/ISO 15156. 2015.

5. NACE International. Standard practice - Control of internal corrosion in steel pipelines and piping system. NACE SP 0106-2006. 2006.

6. ASTMInternational. Standardpracticeforlaboratory immersion corrosion testing of metals. ASTM G31-72. 2004.

7. ASTM International. Standardpracticeforpreparing, cleaning and evaluation corrosion test specimens ASTM G1- 03. 2011.

8. NACE International. Standard recommended practice for preparation, installlation, analysis and interpretation of corrosion coupons in oilfield operations. NACE Standard RP0775-2005. 2005.

9. American Petroleum Institute. Specification for line pipe. API Specification 5L/ISO 3183. 2007.

Corrosion assessment for gas pipelines of Ca Voi Xanh gas field

Le Thi Phuong Nhung, Nguyen Thi Le Hien, Pham Vu Dung

Le Thi Hong Giang, Nguyen Dinh Dung, Pham Thi Huong Vietnam Petroleum Institute

Email: nhungltp@vpi.pvn.vn

Summary

In this study, corrosion assessment for the gas pipelines of Ca Voi Xanh gas field (block 118) was performed in the laboratory using weight-loss method. The results showed that in gas phase simulating the top of Ca Voi Xanh gas pipelines, the corrosion rates are not very high (below 0.25mmpy). However, in liquid phase simulating the bottom of gas pipelines, the corrosion rates are at very high level. It is, therefore, necessary to apply the appropriate corrosion monitoring and control measures such as corrosion-resistant alloy lining, or corrosion inhibitors in combination with coating.

Key words: Ca Voi Xanh gas field, corrosion assessment, weight-loss method.