Tóm tắt

Bộ điều khiển PID với 3 tham số điều khiển (P - proportional - tỷ lệ, I - integral - tích phân, D - derivative - vi phân) đang được sử dụng rộng rãi để duy trì lưu lượng dòng và các thông số công nghệ khác ở giá trị cài đặt tại các nhà máy hóa dầu của Petrovietnam. Tuy nhiên, để bộ điều khiển làm việc hiệu quả cần phải xác định các tham số điều khiển P, I, D phù hợp.

Phương pháp tính toán thực nghiệm các tham số điều khiển P, I, D của Ziegler & Nichols cho bộ điều khiển PID đơn giản, nhanh chóng, hiệu quả và khá chính xác. Do đó các thông số công nghệ quan trọng của nhà máy được kiểm soát ổn định theo thiết kế tạo ra sản phẩm có chất lượng cao.

1. Giới thiệu

Lưu lượng dòng là một biến quá trình cơ bản ảnh hưởng lớn tới các quá trình công nghệ, đặc biệt với ngành công nghiệp dầu khí mà hầu hết các nguyên liệu đầu vào và sản phẩm đầu ra hoặc là chất lỏng, hoặc là chất khí, chẳng hạn như dầu thô và xăng/dầu tại nhà máy lọc hóa dầu, nhà máy phân tách khí, nhà máy đạm… Không chỉ ngành công nghiệp dầu khí mà cả các ngành công nghiệp khác cũng vậy. Thông qua lưu lượng dòng, có thể điều khiển được cả về trao đổi khối lượng, trao đổi nhiệt và trao đổi năng lượng.

Trong các nhà máy hóa dầu, lưu lượng dòng được sử dụng để điều khiển hầu hết các biến quá trình khác rất hiệu quả. Từ đó kiểm soát các quá trình công nghệ ổn định để cho sản phẩm chất lượng cao. Ví dụ: chỉnh lưu lượng dòng vào và dòng ra hợp lý sẽ giữ được mức dầu thô trong bồn ở giá trị mong muốn; hoặc chỉnh dòng dầu thô và dòng hồi lưu hợp lý sẽ kiểm soát được nhiệt độ đỉnh tháp chưng cất để có sản phẩm xăng chất lượng…

Bộ điều khiển PID với 3 tham số điều khiển (P - proportional - tỷ lệ, I - integral - tích phân và D – derivative - vi phân) đang được sử dụng rất rộng rãi trong điều khiển điều tiết trong các nhà máy chế biến hiện đại. Bộ tham số P, I, D quyết định chất lượng điều khiển của bộ điều khiển. Do đó, cần phải có phương pháp đơn giản, hiệu quả để xác định các thông số này. Phương pháp tính toán thực nghiệm các tham số điều khiển cơ bản của Ziegler & Nichols cho bộ điều khiển PID đã được áp dụng thành công.

2. Mô hình

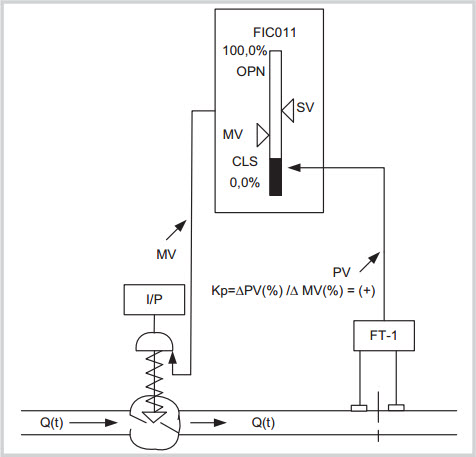

Mô hình trình bày hệ thống điều khiển lưu lượng dòng nước bằng các thiết bị/hệ thống đo lường - tự động - hóa hiện trường (field instruments), các thiết bị công nghệ thực, gồm có:

- Phương tiện đo lưu lượng dòng FT-1: có cảm biến là tấm orifice, đo lưu lượng dòng thể tích thực tế, rồi gửi tín hiệu tới bộ điều khiển.

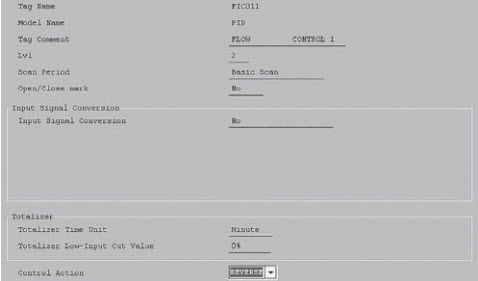

- Bộ điều khiển FIC011 kiểu PID: nằm trong hệ thống điều khiển phân tán Centum CS3000 R3/Yokogawa (so sánh tín hiệu PV với SV, xử lý sai lệch rồi xuất tín hiệu ra MV (manipulated variable - biến thao tác) tới bộ chuyển đổi tín hiệu điện sang khí nén (I/P transducer)).

- Van điều khiển kiểu khí nén, thường đóng: đi kèm I/P transducer để biến đổi tín hiệu dòng điện 4 - 20mA sang tín hiệu khí nén tiêu chuẩn 3 - 15psig để điều tiết độ mở van điều khiển CV-1 làm thay đổi lưu lượng dòng.

Mối quan hệ giữa lưu lượng dòng Q(t) và tổn thất áp trong van điều khiển, ma sát đường ống và ma sát tấm orifice thường là hệ phi tuyến. Trong thực tế, được coi là tuyến tính bằng cách phân tích các biến trong phạm vi giới hạn quanh điểm vận hành, do vậy mô hình toán học được tạo ra như Hình 2.

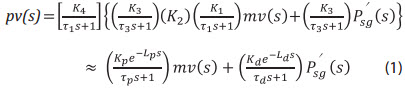

Trong đó

|

|

(Trong trường hợp này, nhiễu hệ thống là giá trị tỷ lệ của đầu áp máy bơm)

3. Xác định tham số điều khiển PID bằng phương pháp thực nghiệm của Ziegler & Nichols

Xác định tham số điều khiển PID bằng phương pháp thực nghiệm của Ziegler & Nichols thực hiện theo trình tự sau:

3.1. Lấy đường phản ứng

Đầu tiên thu thập đường phản ứng của đối tượng điều khiển trước tác động điều khiển là đường đồ thị thể hiện sự thay đổi của lưu lượng dòng trước thay đổi độ mở van.

3.2. Tính các tham số của dòng quá trình

Từ đường đồ thị xác định được thuộc tính của dòng quá trình thể hiện qua 3 tham số: Kp, Lp, τp.

Từ phương trình (3) suy ra:

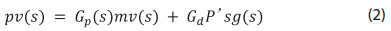

Từ Hình 3, MV(t) được áp dụng bởi hàm bước nhảy đơn vị khi không có nhiễu quá trình hoặc quá trình là ổn định. Đáp ứng PV trong Hình 3 gọi là “đường phản ứng”, trong đó thời gian Lp và τp có thể tính được bằng cách kẻ đường a, b và c (Hình 3) và Kp được tính từ tỷ số giữa sai lệch PV và sai lệch MV.

|

| Hình 3. Đường phản ứng của MV(t) áp dụng hàm bước nhảy đơn vị |

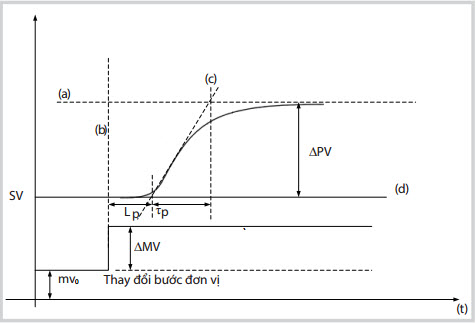

3.3. Xác định hướng tác động điều khiển (control action direction) cho bộ điều khiển

Hướng tác động của bộ điều khiển là hướng thay đổi tín hiệu ngõ ra trước sự thay đổi của biến được điều khiển.

Hướng thuận (direct): bộ điều khiển thay đổi ngõ ra cùng chiều với chiều thay đổi của biến được điều khiển.

Hướng nghịch (reverse): bộ điều khiển thay đổi ngõ ra ngược chiều với chiều thay đổi của biến được điều khiển.

Lưu ý: Sự tăng hay giảm về biên độ của MV tùy thuộc vào giá trị của tham số PID.

Ví dụ: Xác định hướng tác động điều khiển cho quá trình điều khiển dòng với van điều khiển dùng khí nén để mở.

Để chọn tác động điều khiển, một cơ chế vật lý của quá trình được xem xét chủ yếu (Hình 4). Giả sử, lúc bắt đầu lưu lượng dòng thực tế (PV) nhỏ hơn lưu lượng mong muốn (SV).

| Bảng 1. Hướng tác động điều khiển: tác động thuận và tác động nghịch |

|

|

|

|

| Hình 4. Quá trình điều khiển dòng bằng van điều khiển dùng khí nén để mở |

Sơ đồ Hình 4 cho thấy, nếu tín hiệu ngõ ra của bộ điều khiển (MV) tăng, áp suất khí nén sẽ tăng để nâng trục van lên và làm tăng độ mở của van điều khiển khiến lưu lượng dòng Q(t) và PV tăng. Tóm lại, khi MV tăng, PV tăng.

Trong trường hợp này, để giảm thiểu độ sai lệch giữa PV và SV, MV phải tăng. Theo giả sử lúc đầu DV = PV - SV < 0, tác động này tương ứng với tác động nghịch trong Bảng 1, khi DV âm, tín hiệu MV tăng bởi bộ điều khiển. Do vậy chọn hướng tác động điều khiển nghịch cho bộ điều khiển.

Trạng thái Nghịch Hướng mong muốn của MV

DV = (-) ↔ mv ↑ (tăng)

Đối với ví dụ này, Kp = ∆PV(%)/∆MV(%) < 0. Nói cách khác, nếu van điều khiển là kiểu dùng khí nén để đóng, Kp sẽ âm, tương ứng với tác động thuận. Cách để xác định tác động điều khiển là giống như cách của ví dụ 1.

Kết luận về cách xác định tác động điều khiển là:

- Sử dụng tác động nghịch khi Kp > 0;

- Sử dụng tác động thuận khi Kp < 0.

3.4. Tính toán PID

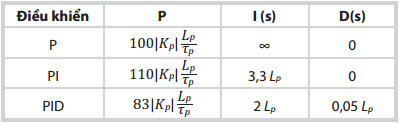

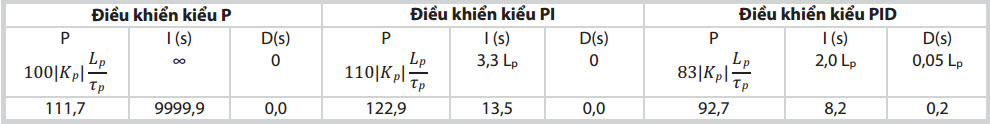

Các tham số điều khiển PID được tính toán bằng công thức thực nghiệm của Ziegler & Nichols (Bảng 2)

| Bảng 2. Bảng công thức thực nghiệm để tính toán các tham số điều khiển PID |

|

4. Kết quả thực hiện trên hệ thống dòng quá trình thực tế

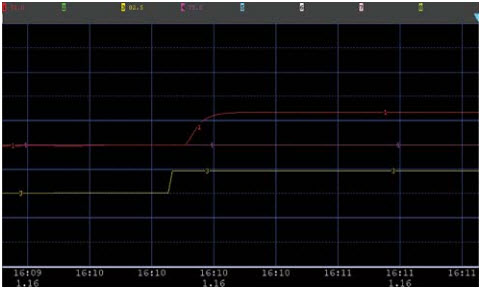

4.1. Đường phản ứng

Được ghi lại trong Trend (đồ thị xu hướng) của hệ thống điều khiển phân tán (DCS) với chu kỳ cập nhật 1s.

- Điểm khảo sát tại lưu lượng dòng = 50%.

- Áp dụng thay đổi bước tăng độ mở van ΔMV = 5% (từ MV0 = 44,2% lên 49,2%). Lưu lượng dòng thay đổi, tăng lên và ổn định ở 56,8% (ΔPV = 6,8%).

- Phản ứng của dòng quá trình trước thay đổi được ghi lại trên Trend (DCS) như Hình 5.

|

| Hình 5. Đường phản ứng |

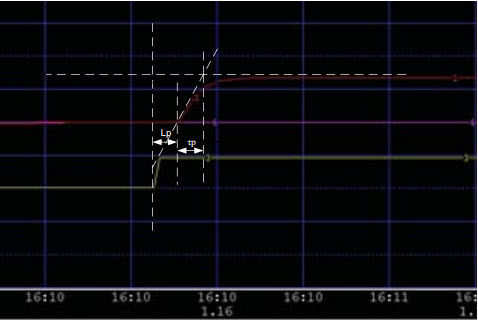

|

| Hình 6. Xác định Kp, Lp từ đường phản ứng |

|

| Hình 7. Chọn hướng điều khiển nghịch cho bộ điều khiển trong database |

4.2. Xác định các tham số từ đường phản ứng

Từ đường phản ứng tính được các tham số sau:

Kp = ΔPV/ΔMV = 6,8/5 = 1,53 > 0. Do đó phải đặt hướng điều khiển nghịch cho bộ điều khiển FIC011.

Lp = 4,1(s)

τp = 5,6 (s)

- Tính toán các tham số điều khiển P, I, D (Bảng 3).

| Bảng 3. Kết quả tính toán các tham số điều khiển |

|

4.3. Kiểm nghiệm lại các tham số điều khiển

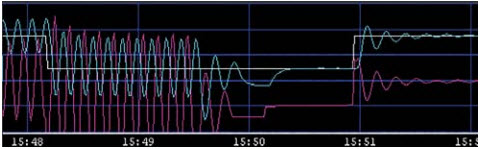

Được thực hiện bằng cách nạp các bộ tham số P, I, D cho từng kiểu điều khiển (kiểu P, kiểu PI và kiểu PID) cho bộ điều khiển lưu lượng FIC011 thông qua giao diện tuning. Để FIC011 ở chế độ tự động sau đó áp dụng thay đổi bước đơn vị (tăng) với ΔSV = 5%. Theo dõi và phân tích đường đồ thị đáp ứng của FIC011 tự động điều chỉnh MV (độ mở van) để đưa lưu lượng dòng thực tế lên SV mới.

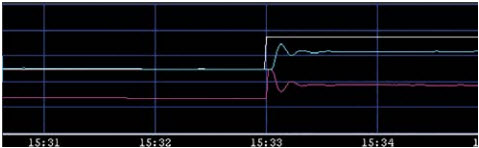

- Điều khiển kiểu P (Hình 8).

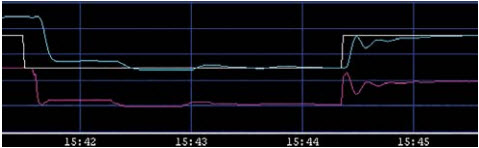

- Điều khiển kiểu PI (Hình 9).

- Điều khiển kiểu PID (Hình 10).

|

| Hình 8. Giao diện tuning và đồ thị đáp ứng của FIC011 với điều khiển kiểu P |

|

| Hình 9. Điều khiển kiểu PI |

|

| Hình 10. Điều khiển kiểu PID |

5. Kết luận

- Trong Hình 8 - điều khiển kiểu P: bộ điều khiển không thể đưa được PV (lưu lượng thực tế) về lưu lượng mong muốn SV mới. Luôn có sai lệch (offset).

- Trong Hình 9 - điều khiển kiểu PI: bộ điều khiển nhanh chóng đưa được PV về và ổn định ở SV.

- Trong Hình 10 - điều khiển kiểu PID: bộ điều khiển rất nhanh chóng đưa được PV về SV, nhưng kết quả lại vọt lố trên (overshoot) và vọt lố dưới (undershoot).

- Do quá trình dòng đáp ứng nhanh, thời gian trễ không đáng kể, nhiễu loạn chỉ do rung động của máy bơm và dòng xoáy, từ kết quả nêu trên rút ra kiểu điều khiển thích hợp là PI (tỷ lệ - tích phân kết hợp).

Quá trình điều khiển phức tạp và khó có thể phát triển mô hình toán học trong thời gian ngắn. Cách đơn giản để điều chỉnh tham số tuning của vòng điều khiển là áp dụng phương pháp tính toán thực nghiệm của Ziegler & Nichols. Phương pháp sẽ hiệu quả đối với các quá trình có đặc tính gần giống với trễ bậc nhất.

Tài liệu tham khảo

1. Bruce R.Whalen. Basic of instrumentation. Petroleum extension Service, division of continuing Education. University of Texas at Austin. 1983.

2. Hoàng Minh Sơn. Giáo trình Cơ sở hệ thống điều khiển quá trình. Nhà xuất bản Bách khoa Hà Nội. 2009.

3. J.G.Ziegler and N.B.Nichols. Optimum settings for automatic controllers. Trans. ASME. 1942; 64: p. 759 - 768.